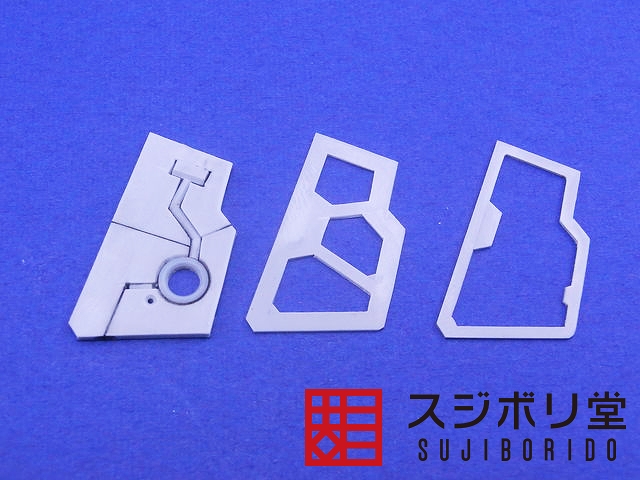

装甲裏ディテール編

【1.プラ板を任意の形で切り抜く方法】

キャラクターモデルの腰フロントアーマーをプラ板でフルスクラッチする場合の加工例です。

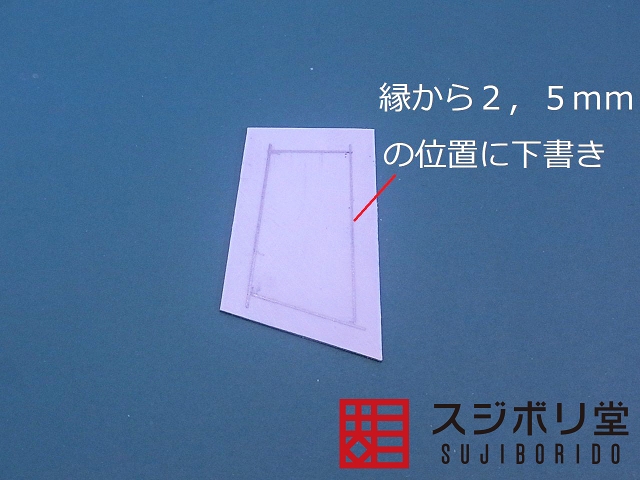

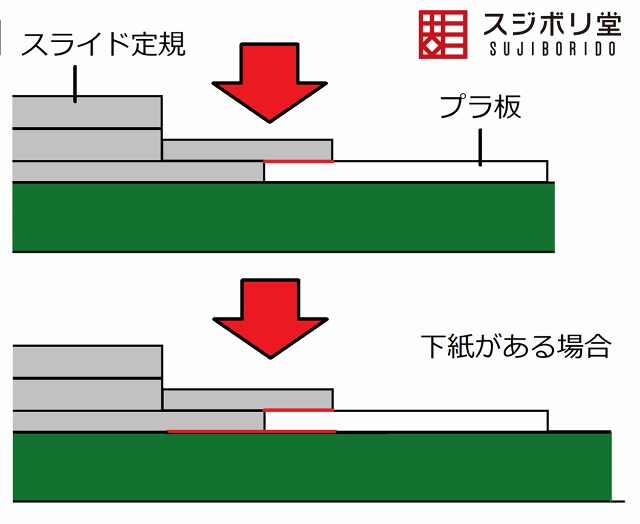

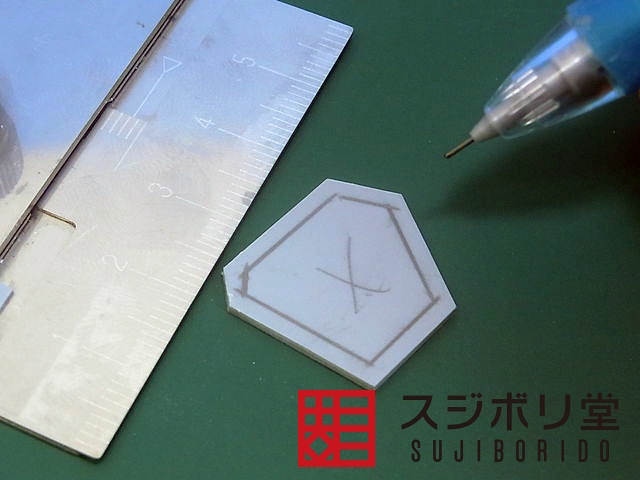

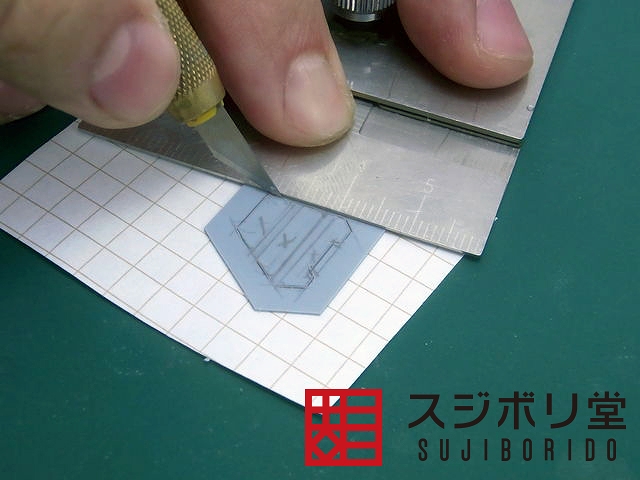

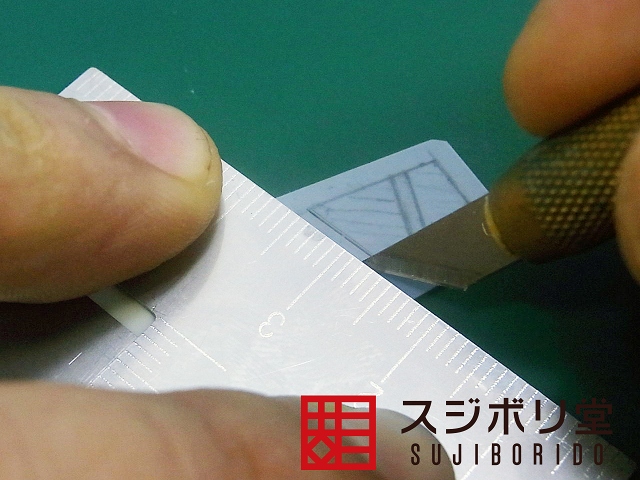

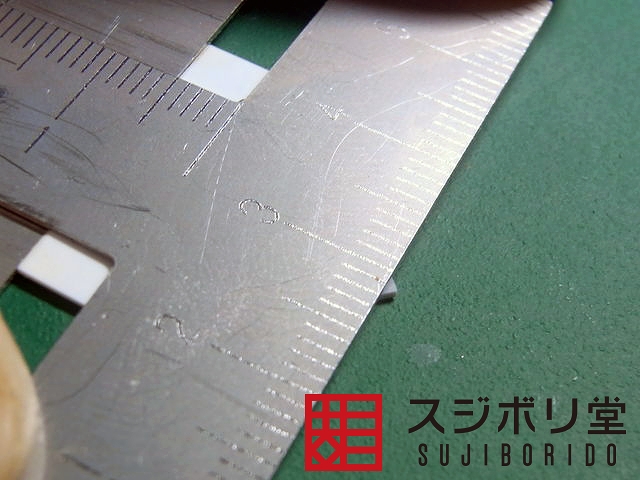

T型スライド定規を2.5mm引き出し、プラ板の縁から2.5mm内側に切断線を書き込みます。

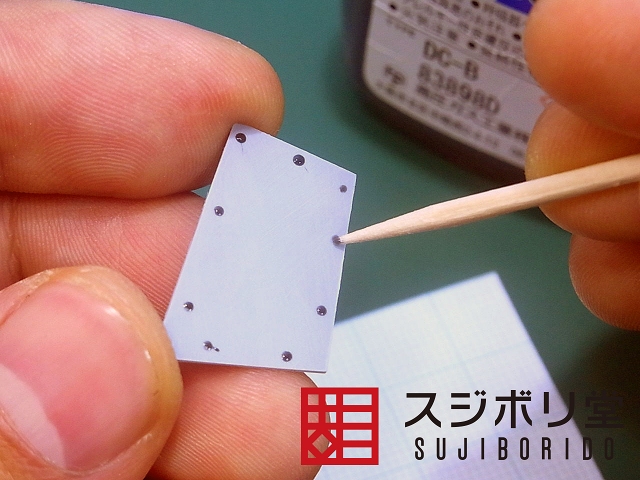

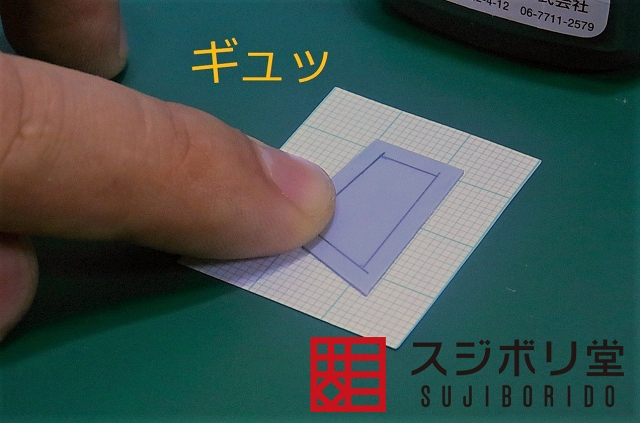

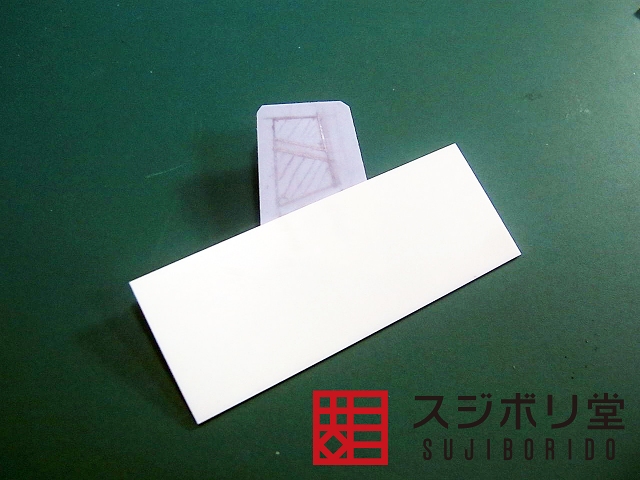

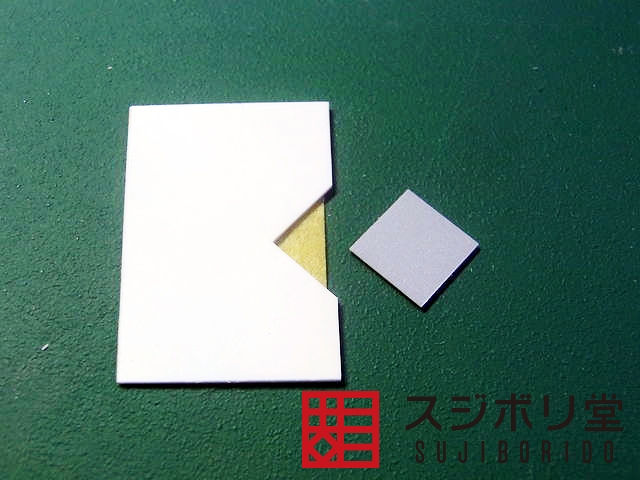

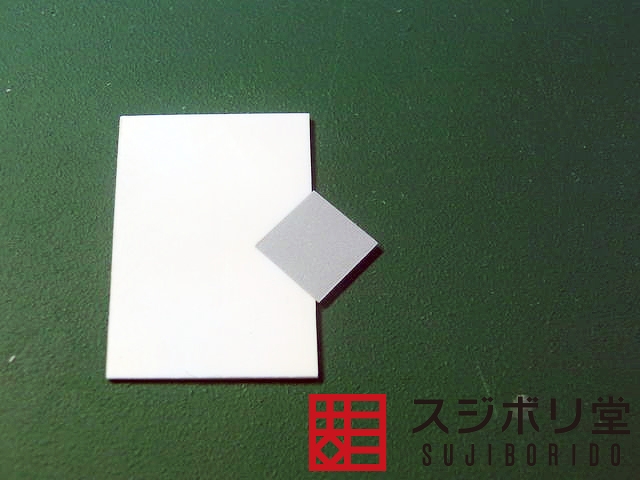

切断時にプラ板が動かないよう瞬間接着剤の点付けでペーパーに固定します。

下紙を貼る方法は、押さえシロが少ないパーツを加工する場合に有効です。

上段の使用方法だと押さえシロが少ないため、カッター刃の強い力がかかるとプラ板が動いてしまう

可能性があります。

下段の方法は、赤線の押さえシロが上下にあるため、プラ板が動くことはありません。

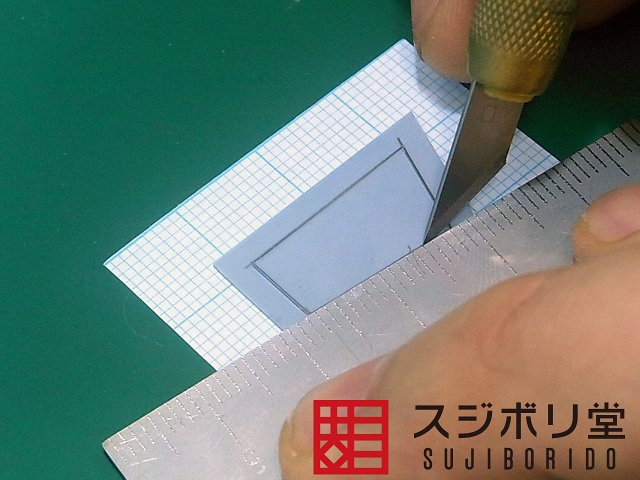

T型スライド定規をプラ板の縁に密着させ、指で押さえながらカットします。

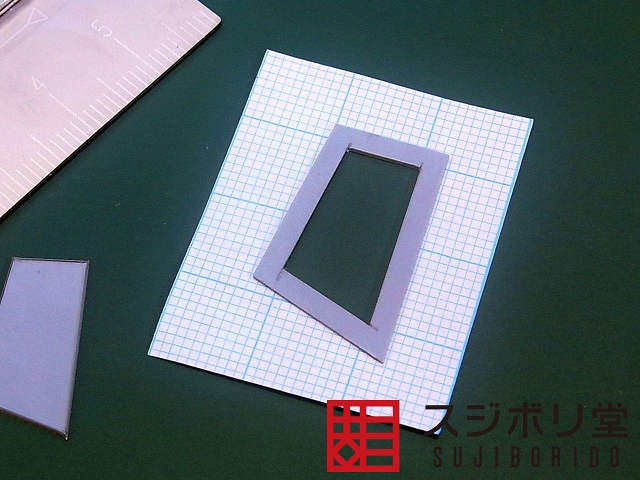

各辺が2.5mmの均一な幅でカットする事が出来ました。

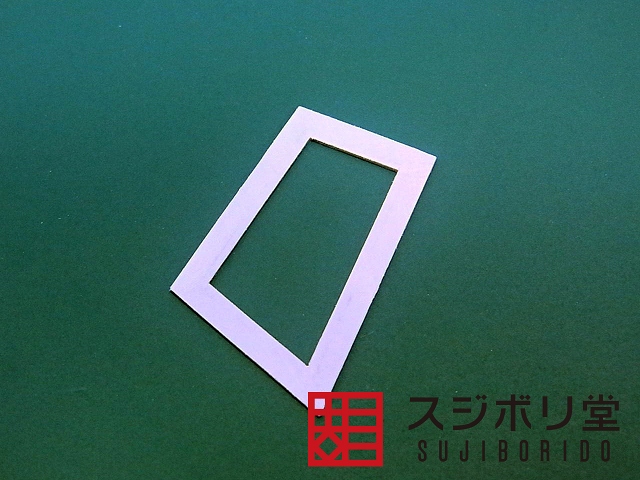

下紙を剥がしてから、瞬間接着剤の点付け痕をヤスリで削り落として完成です。

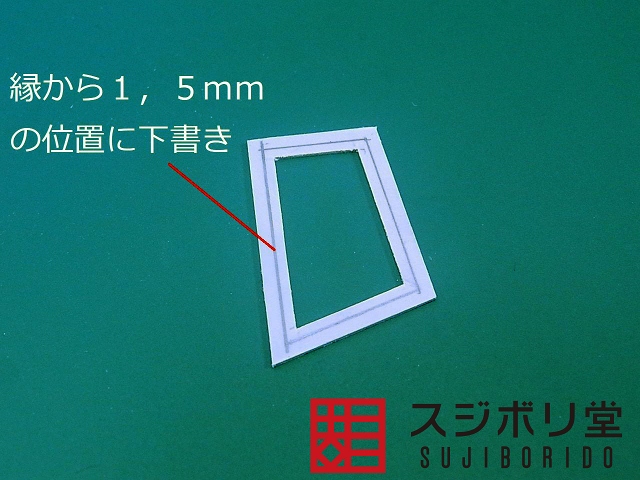

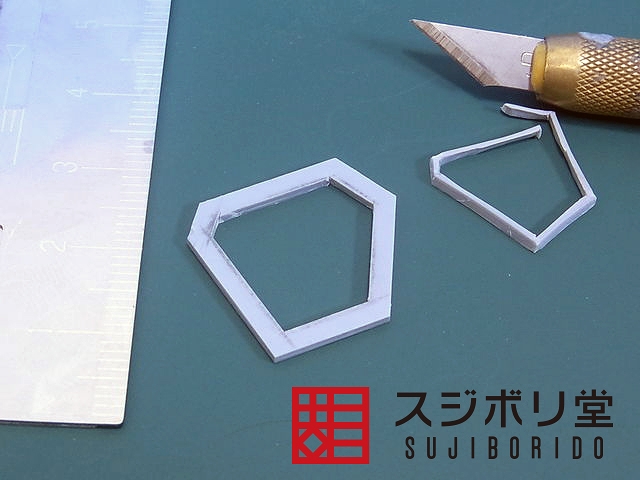

前述した作例より狭い、1.5mm幅の枠を切り出します。 最初から1.5mm幅で切るのではなく、内側に2mm程度の

余白を残してカットします。

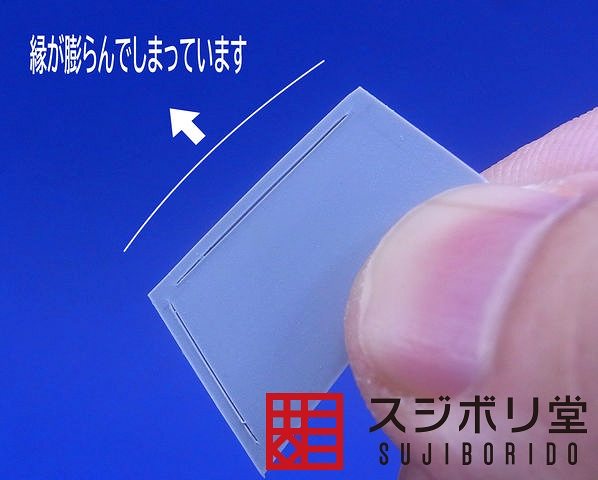

細い枠の場合、刃の厚み分の「圧力」がプラ板の外側にかかるため縁が膨らんでしまいます。

その圧力を内側に逃がすために、あらかじめ中心を切り抜いておきます。

手間はかかりますが、繊細なパーツを精度良く仕上げるテクニックです。

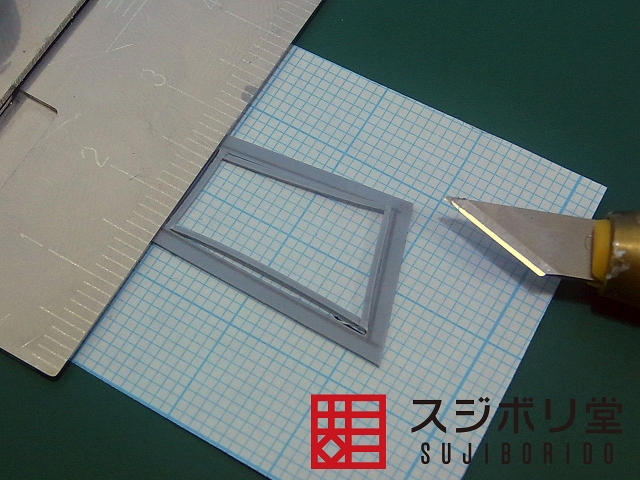

T型スライド定規の引き出す長さを調整しながら、枠の内側を徐々に広げていくようなイメージで薄く切り出します。

下書き線のやや内側まで切り出しました

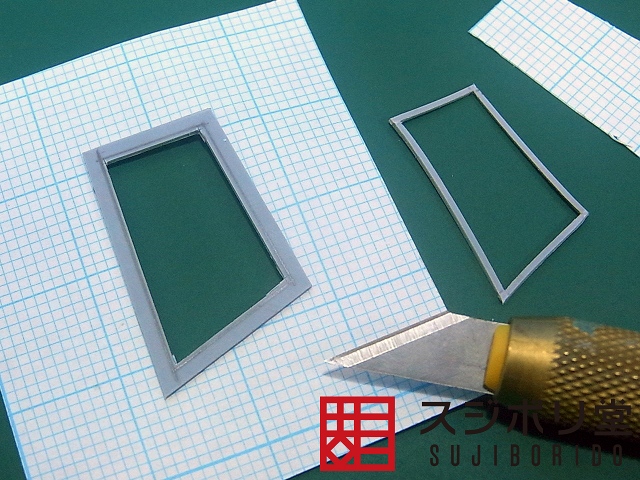

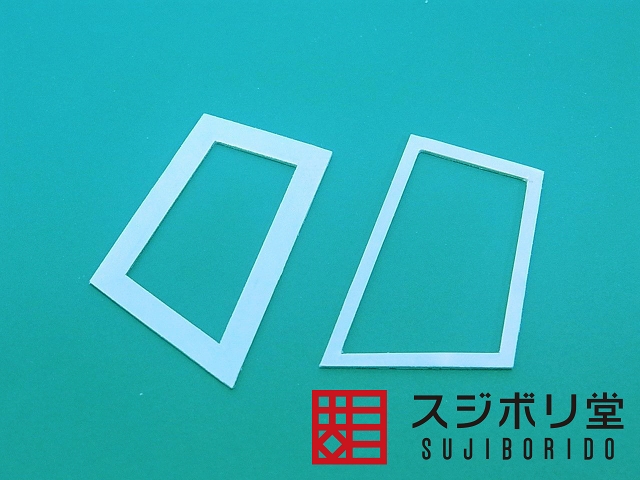

T型スライド定規の引出し幅を調整しながら、2段階の工程で1.5mm幅のプラ枠が完成しました。

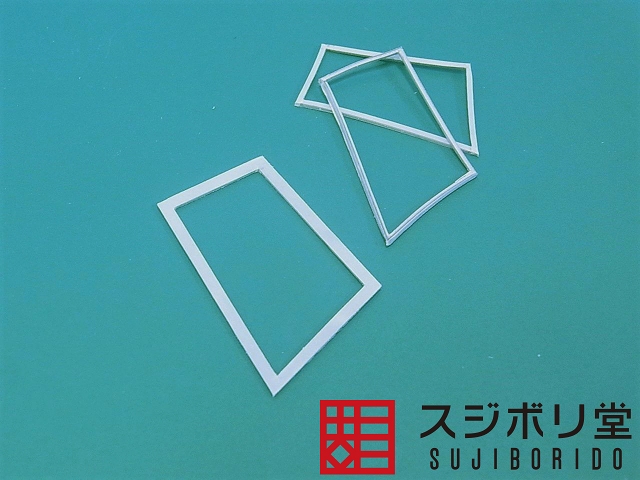

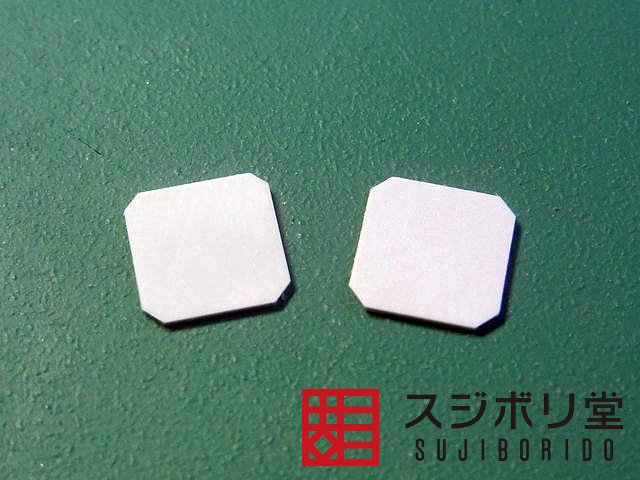

同じ形状のプラ板から2.5mm幅と1.5mm幅の2種類をスクラッチしました。

【2.厚みのあるプラ板を切り抜く方法】

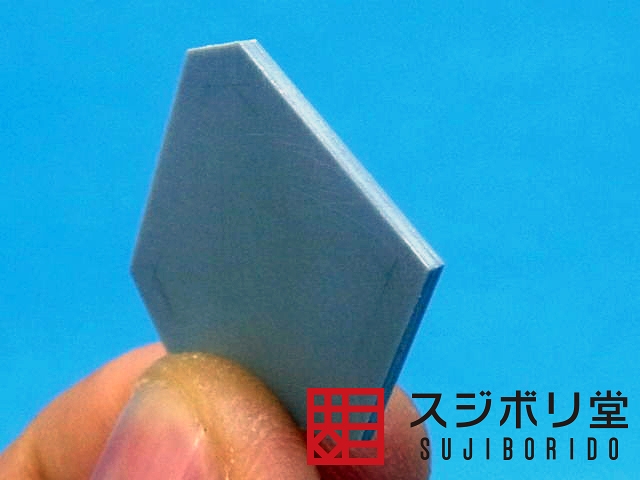

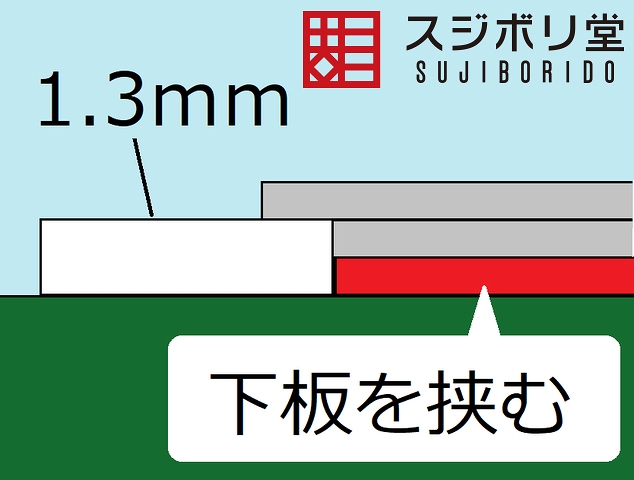

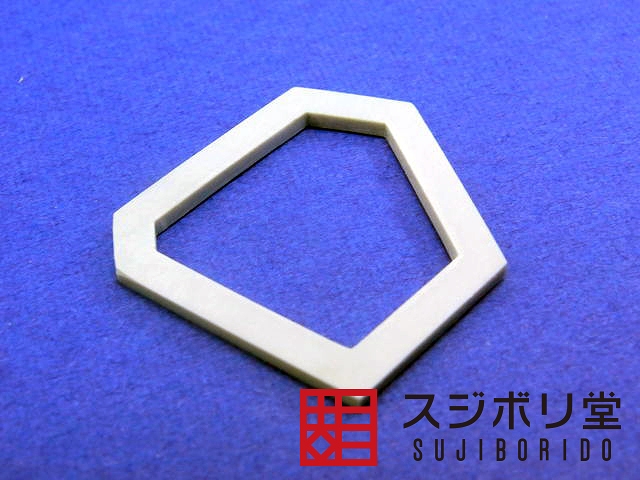

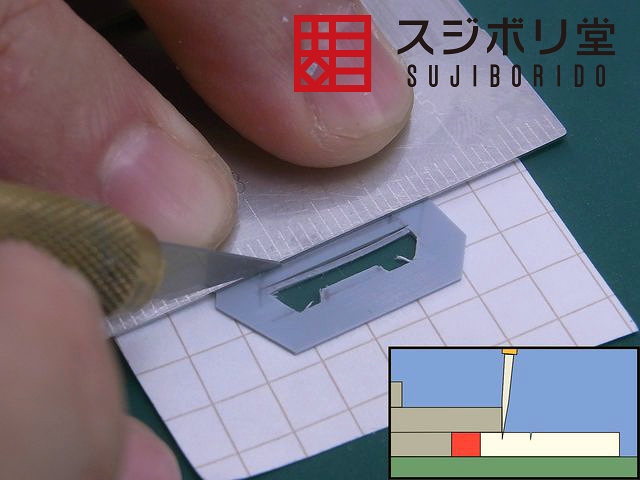

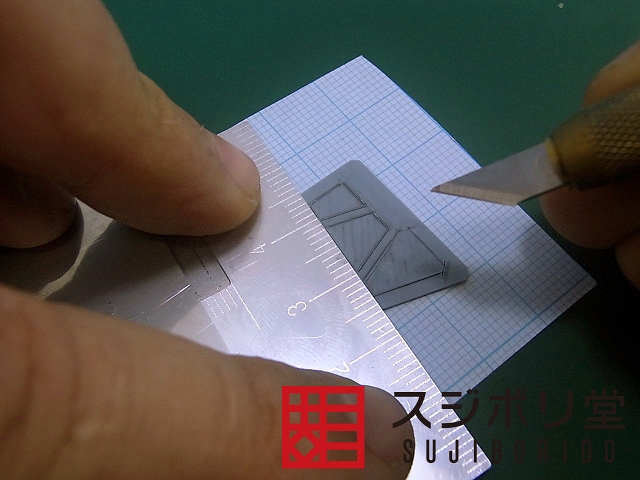

1.3mmのやや厚みのあるプラ板をT型スライド定規で枠状に切り抜きます。(1.0mmと0.3mmのプラ板を積層したパーツ)

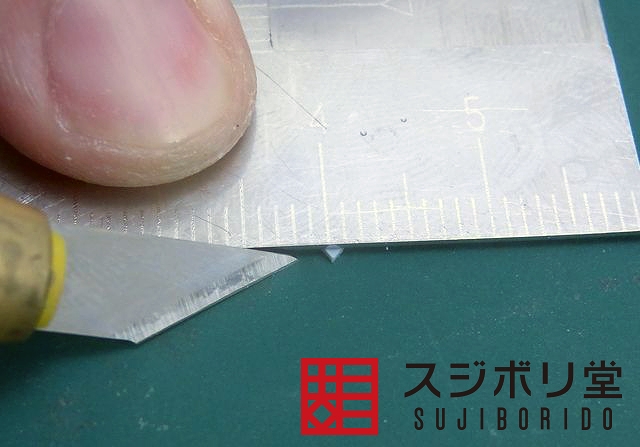

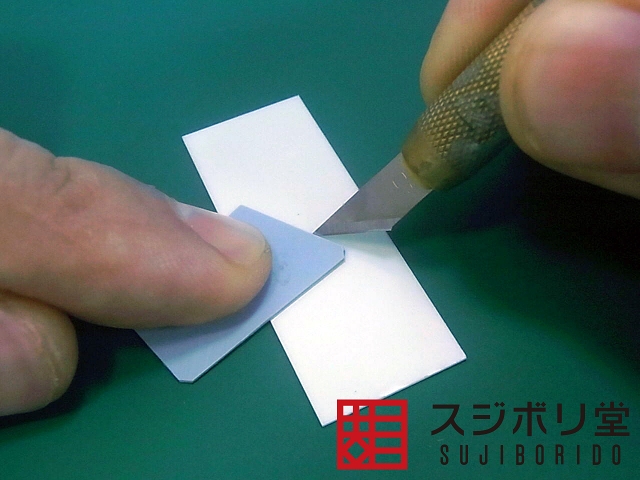

プラ板の厚みが0.5mm以上の場合、切り口が斜めになるのを防ぐため、厚みに合わせてT型スライド定規と

カッティングマットの間にプラ板を挟みます。

今回は1.3mmのプラ板を加工するので、0.8mmのプラ板を使用しています。

T型スライド定規を使用して下書き線を記入します。

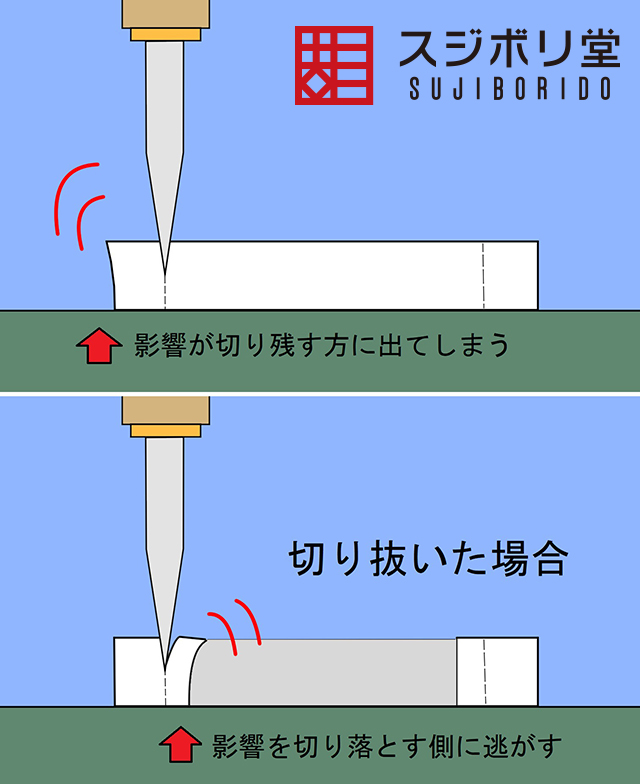

厚みのあるプラ板を切断する場合、ナイフの刃がくさび型の形状をしているため、外側に刃の厚み分の影響が

出てしまいます。

厚みもあることからデザインナイフにも力が入り、パーツの変形や怪我をする可能性もあります。

あらかじめ内側の不要な部分を切り抜いておくことで、刃の圧力を内側に逃し、パーツの変形を防ぎます。

手間は増えますが、ナイフの刃もプラ板に入りやすくなるため切断作業も楽になります。

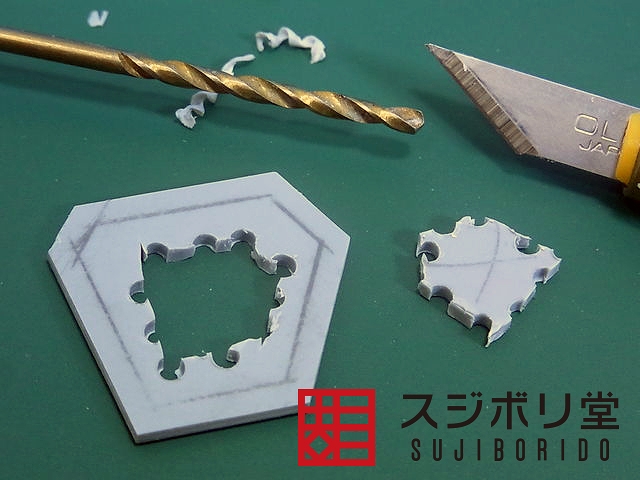

下書き線の内側をドリルで開口します。

下書き線から1~2mmほど内側の位置までナイフで穴を広げ、この部分を「切りしろ」とします。

「切りしろ」の部分を、T型スライド定規を使ってカットしました。

0.8mm~1.0mm程度の幅でカットすると、刃を入れた際の圧力が薄い方(内側)に逃げるので、きれいに

カットする事が出来ます。

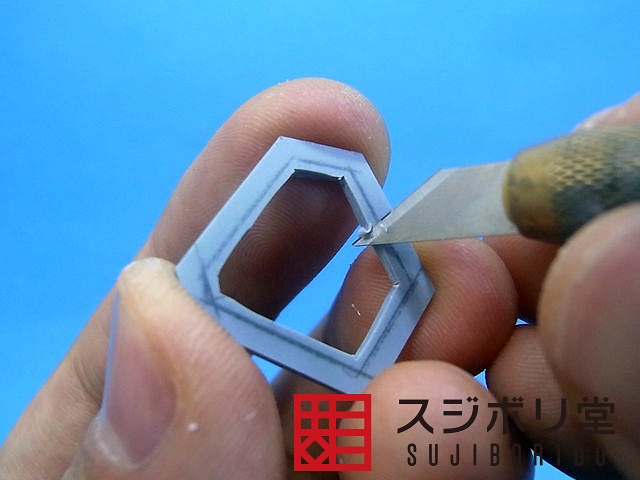

ヤスリで仕上げた状態です。

切断面をきれいに切り抜くのが難しい厚みのある板ですが、「切りしろ」を薄く残すことで刃の通りが良くなり、

シャープな断面でカットすることが出来ました。

【3.「段差定規」として使用する方法】

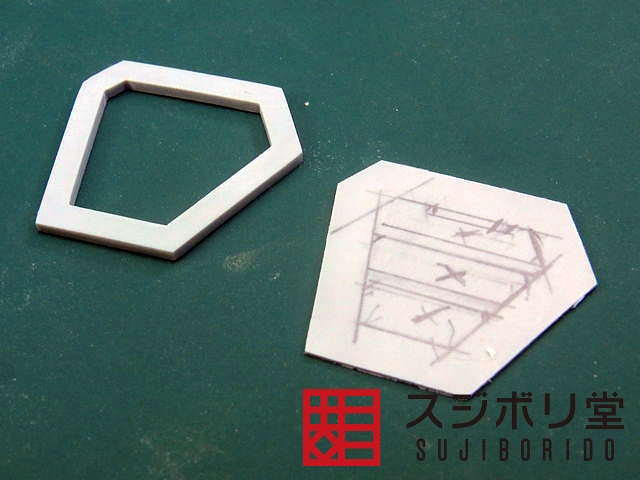

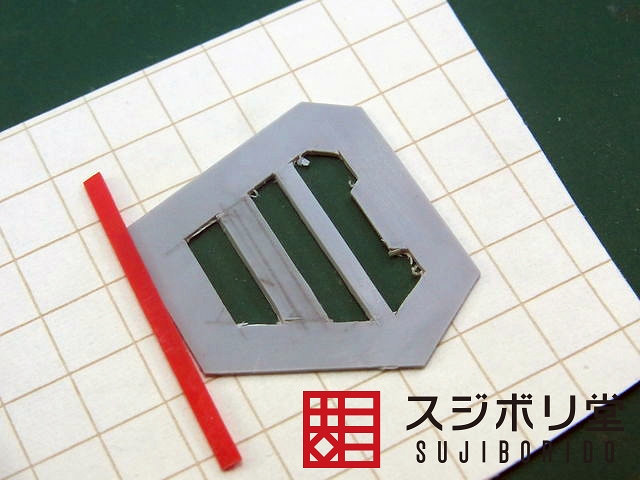

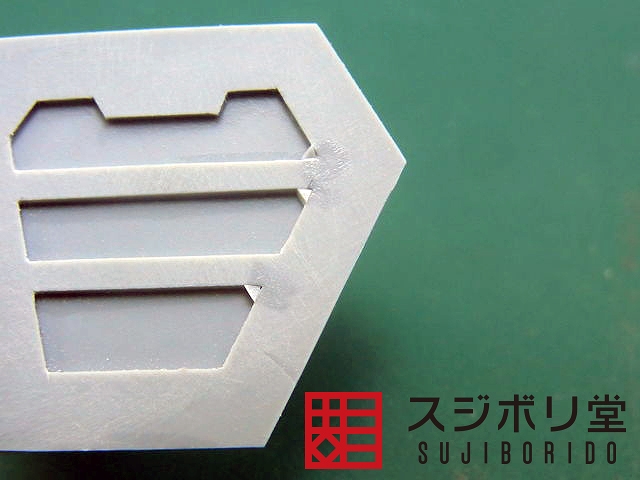

枠の内側に「リブ」が平行に二本入ったディテールを製作します。

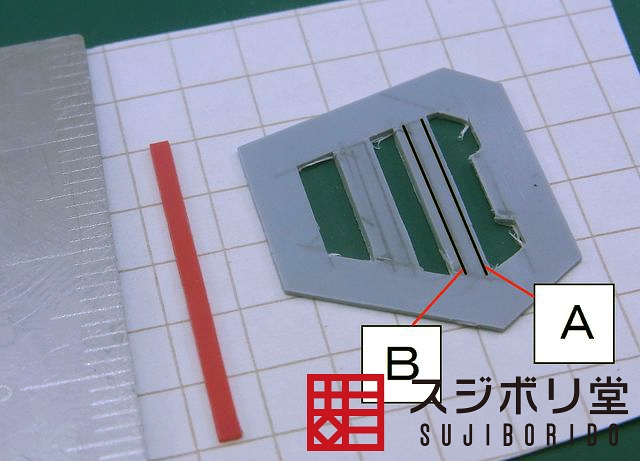

画像の右パーツは0.5mm厚のプラ板を変形六角形に切り出し、下書き線が記入してあります。

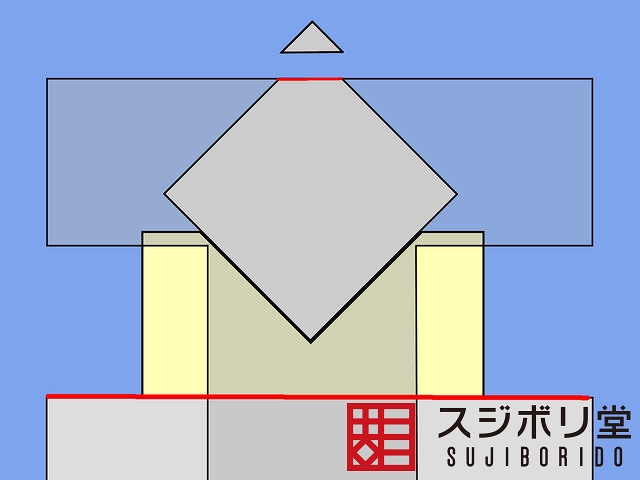

T型スライド定規の引き出し幅をリブの位置ごとに変えながら切り出しても加工は可能ですが、ここでは

T型スライド定規の引き出し幅を固定して「段差定規」として使用します。

治具として一本の「細切りプラ板」を利用し、二本のリブを同じ幅で簡単に切り出す方法を紹介します。

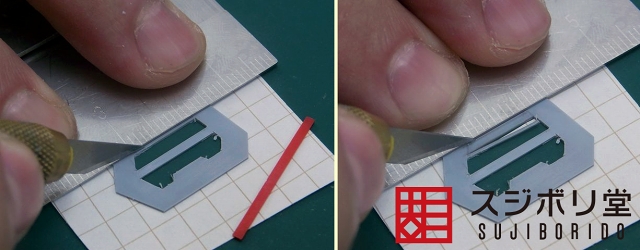

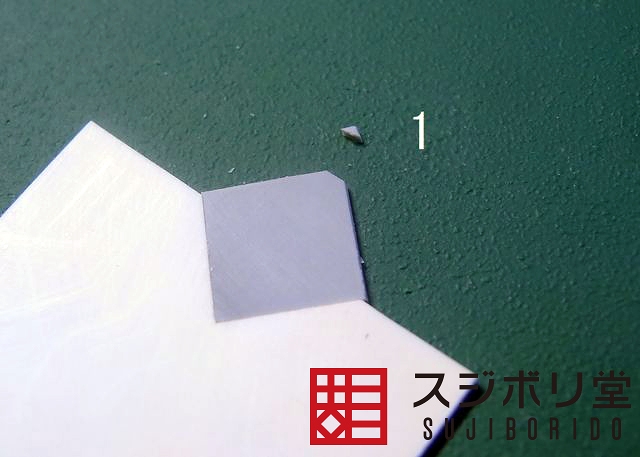

①「A」の位置でT型スライド定規を固定し、一本目の切込みを入れます。

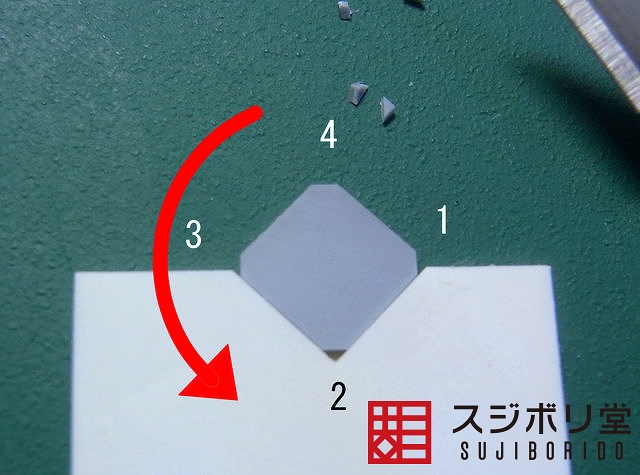

②T型スライド定規を一度外し、プラ板とT型スライド定規の本体の間に「細切りプラ板」(赤色)を挟みます。

③T型スライド定規が「細切りプラ板」(赤色)の幅の分、「B」に移動します。

④「B」の位置に二本目の切込みを入れます。

⑤「①~④」までの工程を繰り返すことで、同じ幅で何度でも切り出すことが出来ます。

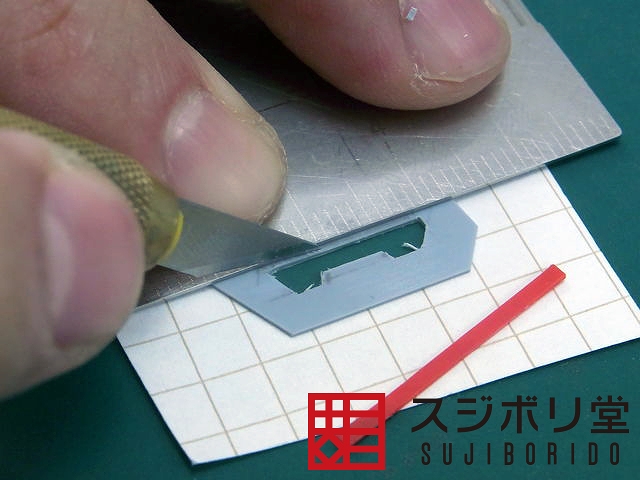

周囲の枠状の部分を切り抜きます。

リブの上下に「切りしろ」を残して切り出し完了です。 幅1.4mmの赤いプラ板を使用します。

幅1.4mmの赤いプラ板を”挟まずに”、「A」の線の位置に切り込みを入れます。

次に、T型スライド定規の引き出し幅を固定したまま、幅1.4mmの赤いプラ板をT型スライド定規の間に挟みます。

T型スライド定規の位置が1.4mm平行移動するので「B」の線の位置を正確にカットすることが出来ます。

プラ板を治具としてT型スライド定規全体を平行移動させることで、同じ幅にリブを切り出すことが出来ました。

もう一本のリブも同じように加工します。

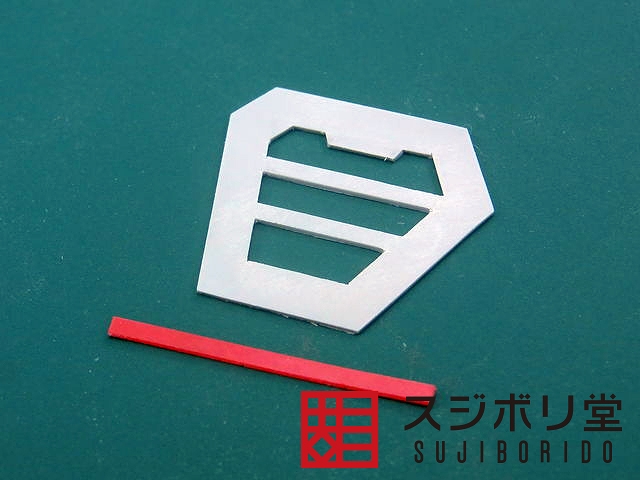

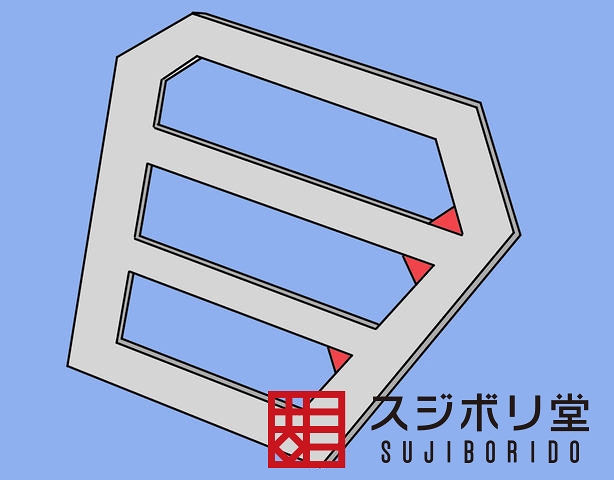

リブディテールの切り抜きが完了しました。 スライド部分を固定して「段差定規」として使う方法は、複数のリブを

切り出す場合、何度も位置合わせをする必要がなく、簡単で精度良くカットすることが可能です。

【4.リブ末端の三角形を切り出す方法】

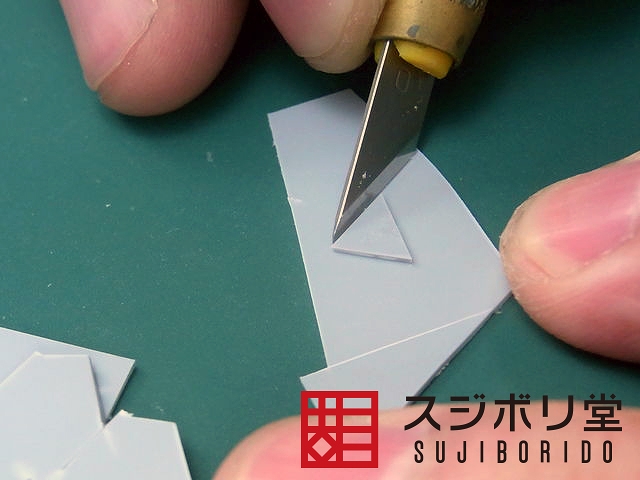

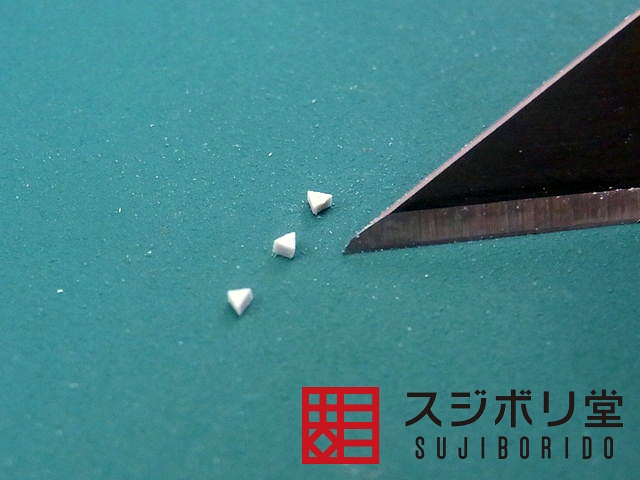

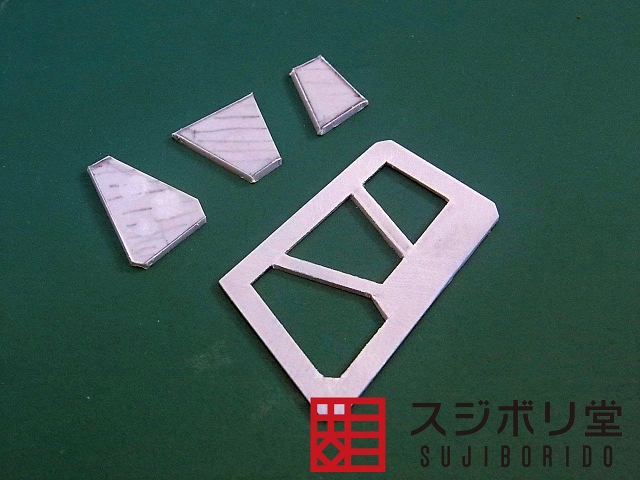

リブの付け根に接着する三角形のパーツを切り出します。

接着部分の角度に合わせた三角形を適当なサイズで切り出し、重ね切りで必要な数を揃えます。

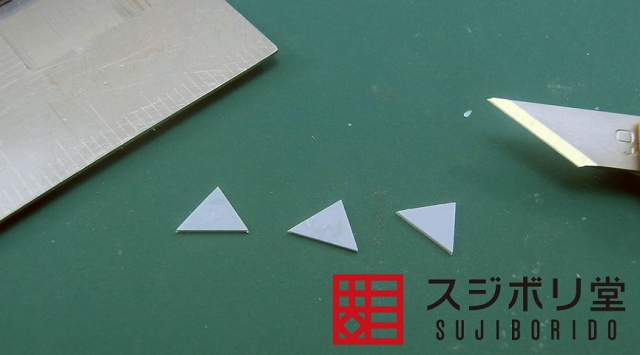

重ね切りで同じサイズの三角形の板を3枚用意しました。

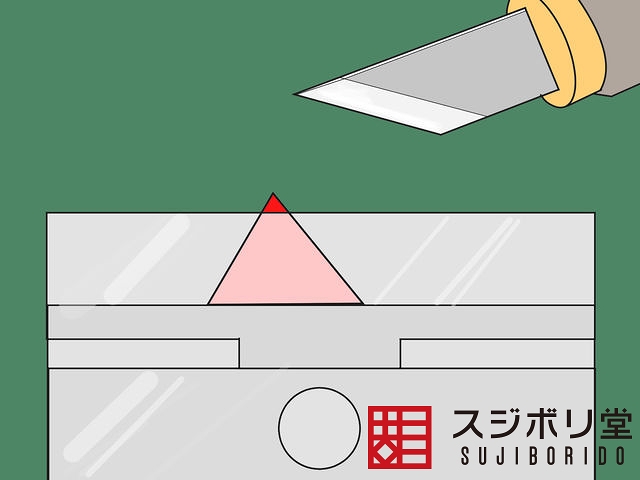

三角形の底辺をT型スライド定規にセットし、はみ出した部分をカットすることで、相似形の極小三角形を

複数枚切り出せます。

押切りでカットしますが、刃を入れる角度を毎回同じにすることを意識して作業します。

ミリ単位の極小パーツですが、ほぼ同サイズの三角形に切断できました。

接着した状態です。 セメントが乾いたら瞬間接着パテで段差を埋めて仕上げます。

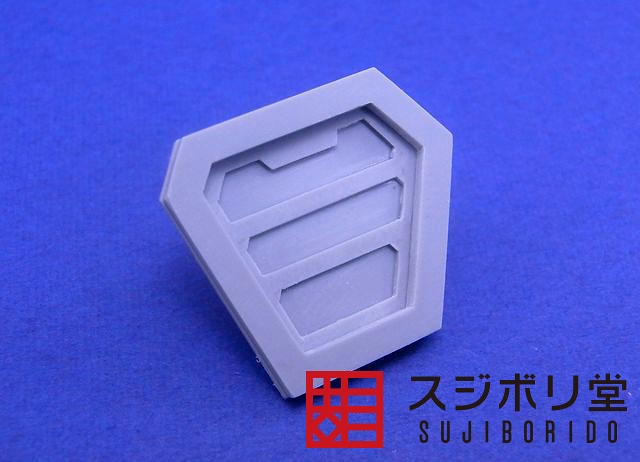

先に制作していた1.3mm厚の枠パーツを接着して、縁と平行なリブが2本ある、装甲裏ディテールの完成です。

極小三角形の切り出しは、同じ角度や大きさで揃えるのが難しいので、T型スライド定規を使った

「サイズ縮小」工作が便利です。

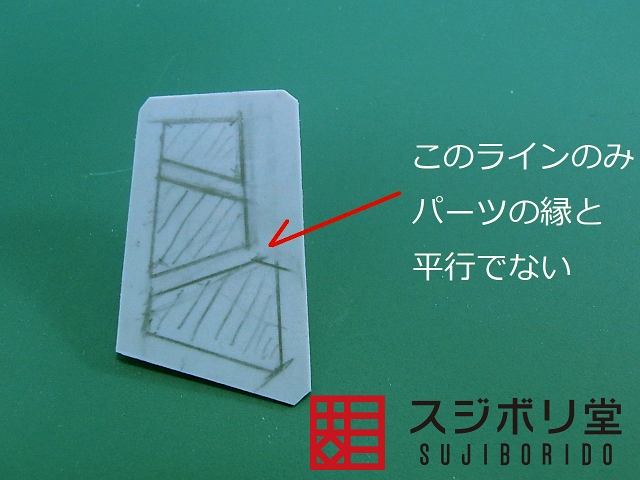

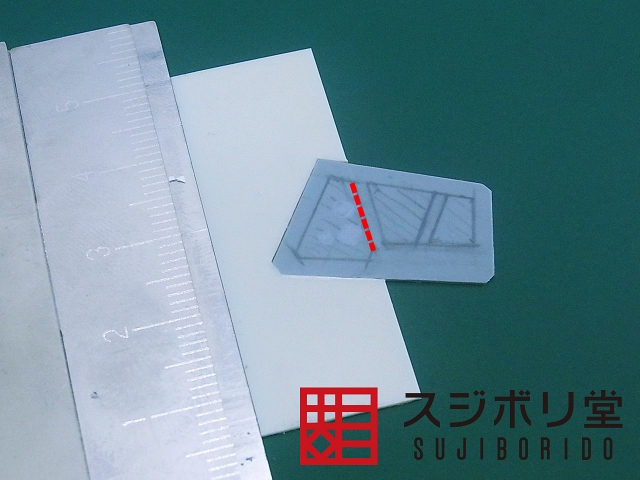

【5.辺に対し並行ではないラインを切り出す方法】

辺に対し並行ではないラインの切り出しをする方法を紹介します。

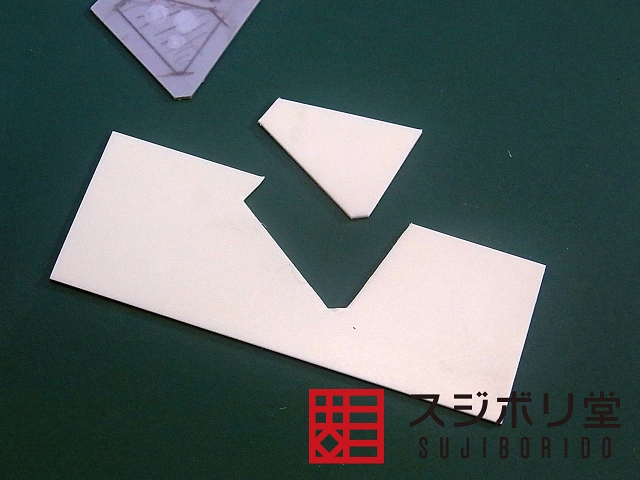

下書き線に縁を合わせて、2辺を平行に切り出したプラ板を瞬間接着で点付けします。

プラ板を重ね切りでパーツの輪郭に切り抜きます。

プラ板の切り抜きが完了しました。

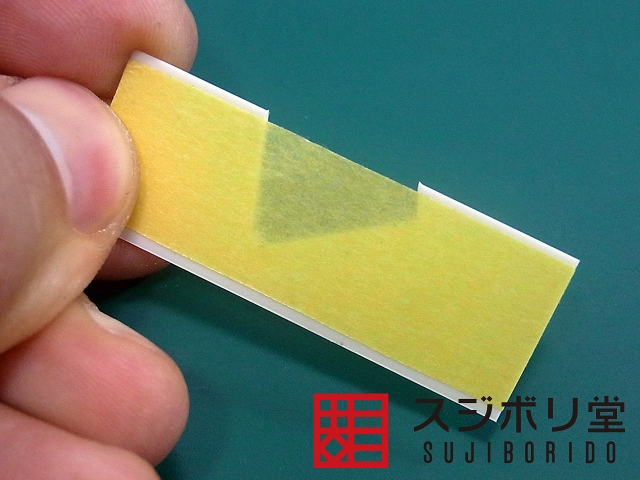

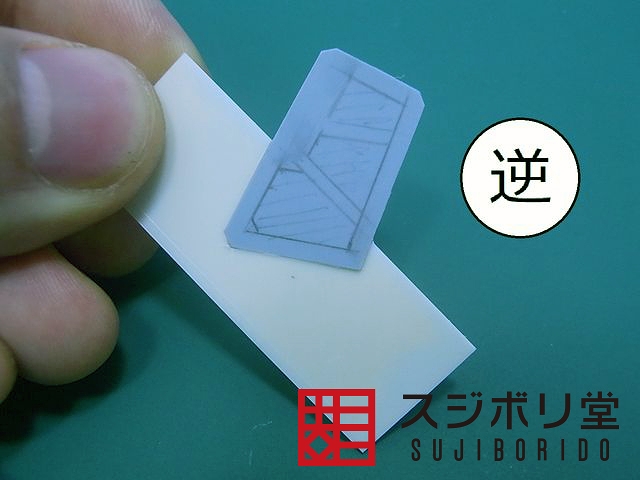

切り抜いたプラ板の裏側にマスキングテープを貼ります。

板の切り抜いた部分にパーツをセットすれば、下書き線と同じ角度の「縁」の出来上がりです。

ここでは「ソケット板」と名付けます。

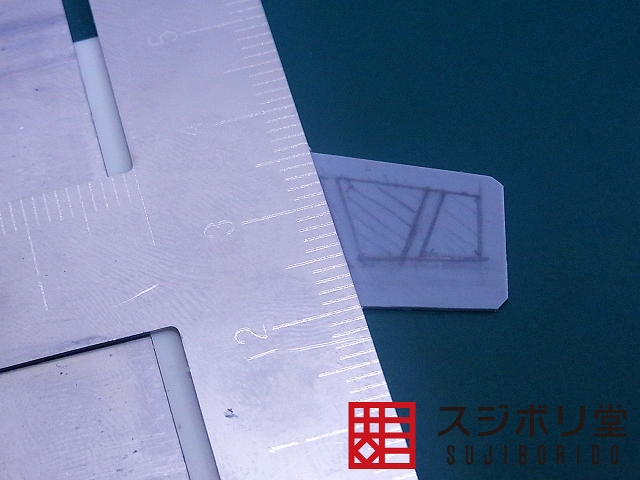

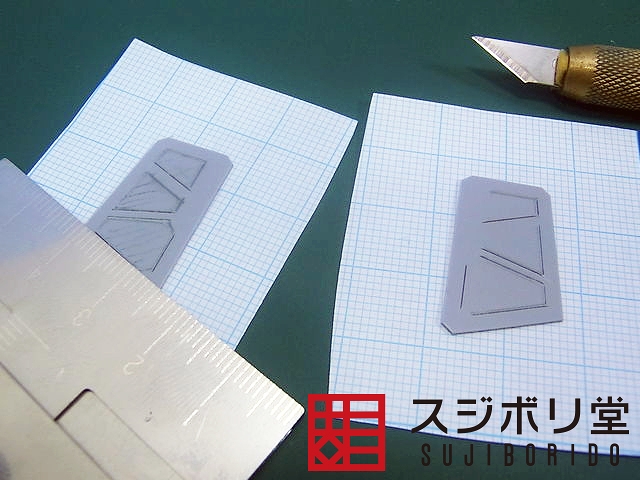

パーツをはめた状態で、T型スライド定規に「ソケット板」の縁を当てます。

T型定規を引き出して斜めの下書き線の位置で固定します。

先のリブの切り出しと同じように、上下の線をカットしました。

他の線は全て縁と平行なので、別のリブや周囲の枠の部分もT型スライド定規を使ってカットします。

切り出しが完了しました。

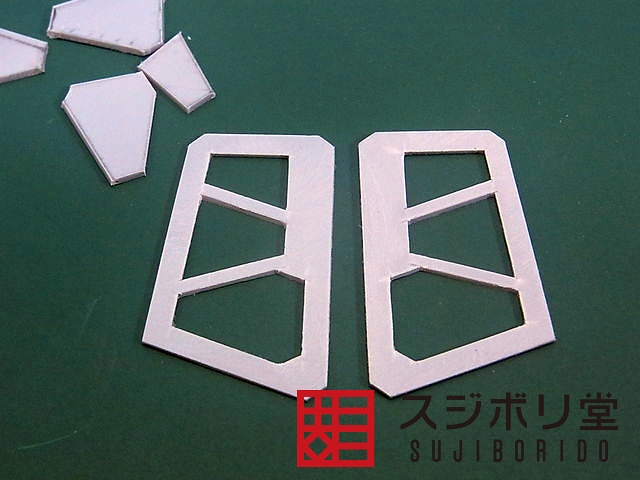

腰の装甲裏のパーツなど、左右対称のパーツの切り出しは「ソケット板」を裏返して使います。

2枚同時に同じラインをカットしながら作業を進めると、同じ位置で正確にカットすることが出来るため

作業効率も上がります。

左右の装甲裏ディテールの切り出しが完了しました。

「ソケット板」は重ね切りの要領で簡単に作れる治具なので、様々な場面で活用して下さい。

【5.リング状のディテールを入れる方法】

T型スライド定規は使用しませんが、リング状のディテールを入れる工作も紹介します。

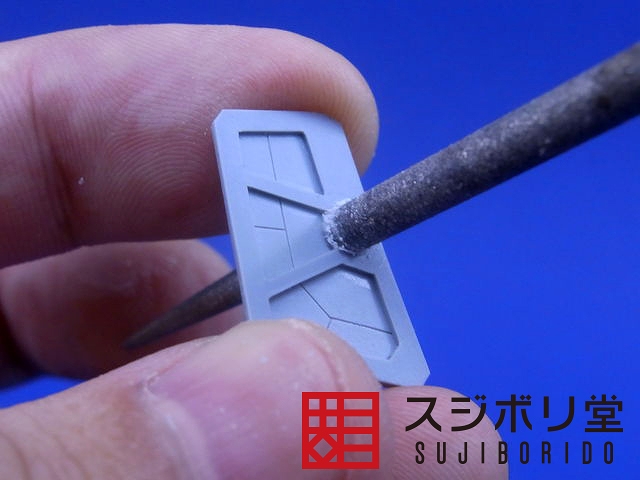

完全に接着されたパーツに、ドリルや 微美鬼斬の丸を使用して穴を開けます。

開けたい穴の大きさに近づいてきたら、 800番の紙やすりを丸棒に巻き、少しずつ広げます。

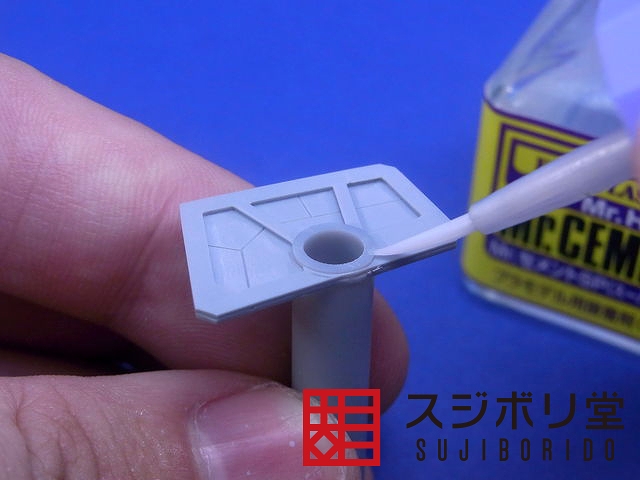

7.0mmの穴が開きました。

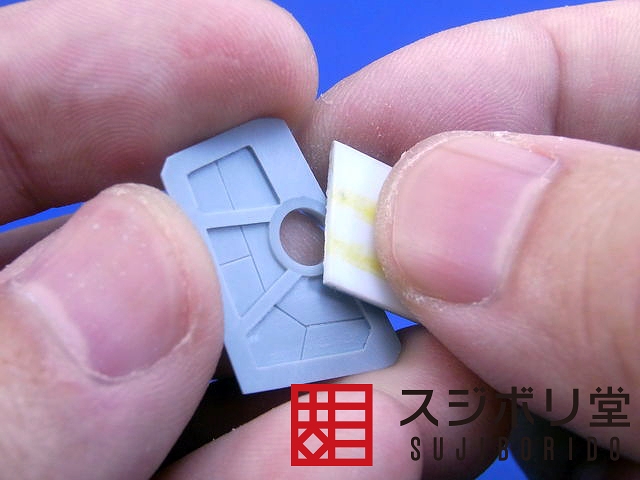

穴と同サイズのプラパイプを通して接着します。

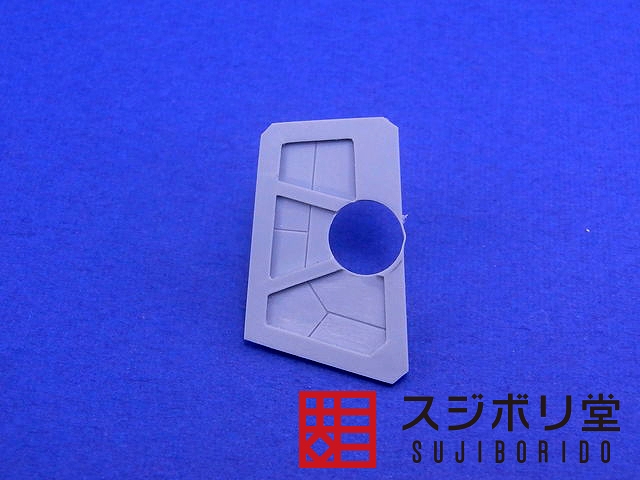

パイプの不要部分をカットし、ヤスリで仕上げます。

市販の丸パーツを組み合わせてみました。

スクラッチしたパーツを組み合わせて装甲裏ディテールを作ってみました。

10mm以下の小さな円はサークルカッターやフリーハンドで加工するのは難しいですが、この方法は穴開けの

サイズを合わせさえすれば、比較的簡単に加工が可能なのでぜひお試しください。

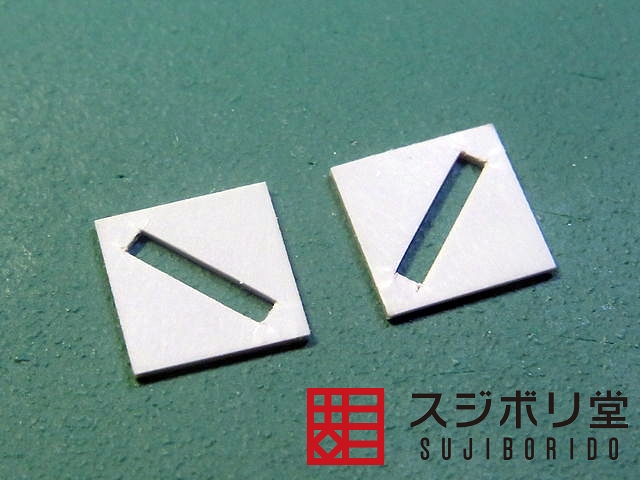

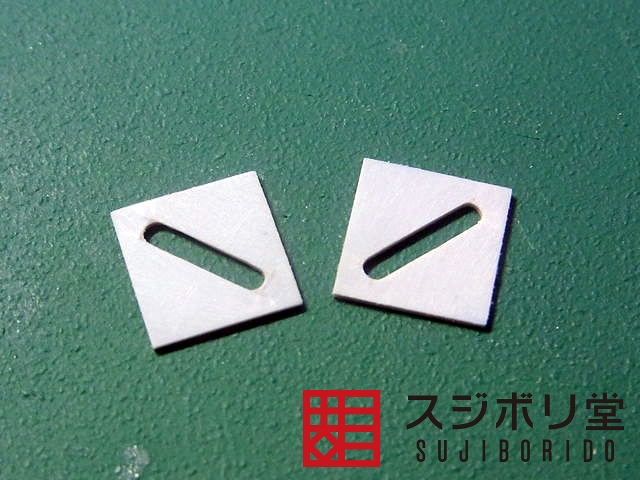

【6.パーツを回転させながら四隅をカットする方法】

「ソケット板」を使用して正方形パーツの四隅を同じ位置でカットする方法です。

T型スライド定規に「ソケット板」を平行にセットしてから、T型定規を任意の位置まで引き出して、

はみ出した部分をナイフでカットします。

押し切りでカットします。 刃を入れる角度が一定になるように意識してカットします。

一つの角をカットしました。

パーツを回転させながら、四つの角を同じようにカットします。

T型スライド定規を使う事で同じ位置や角度で簡単に角を切り出すことが出来ました。

【7.パーツを反転させて斜めラインをカットする方法】

角をカットした「ソケット板」を使って、斜めのスリットを切り出すことも出来ます。

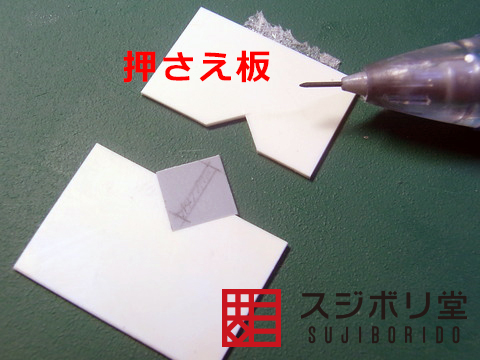

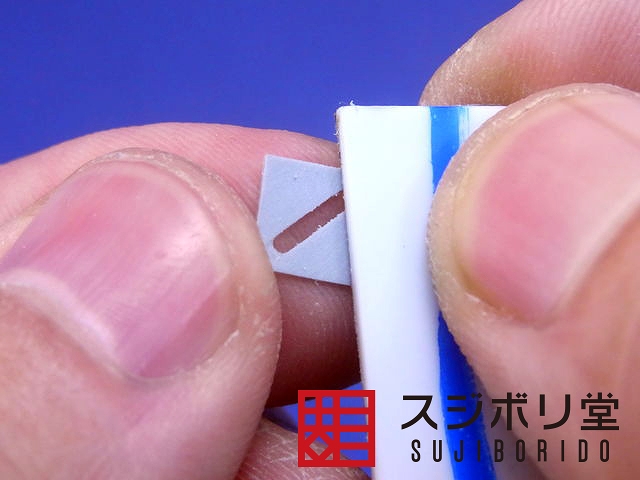

切込みの入ったプラ板は、作業を行う際に加工するパーツを安定させる「押さえ板」です。

両面テープでカッティングマットに接着してあります。

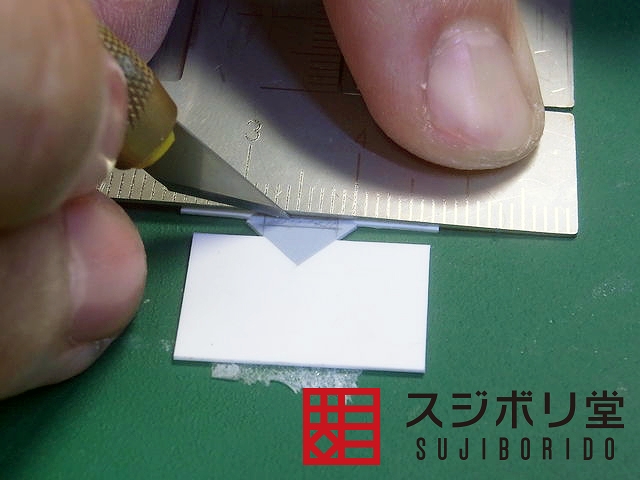

パーツを回転させながら加工します。

T型定規の引き出し幅をスリットの長辺と短辺で変えながら使用します。

スリットの長辺にT型定規を固定してカットします。

「押さえ板」をカッティングマットに両面テープで接着すると、パーツをしっかりカットすることが可能です。

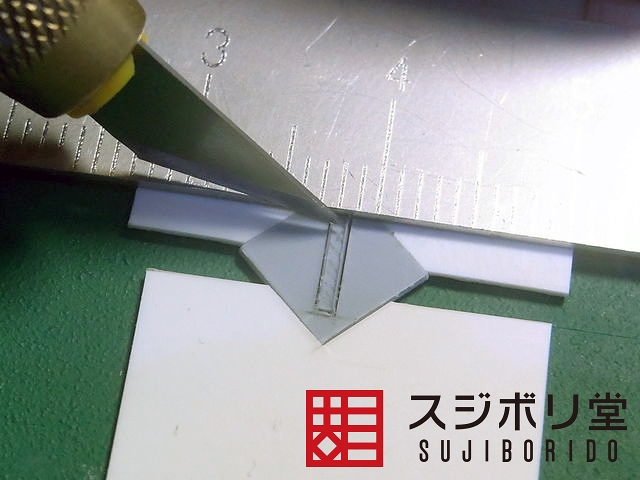

1辺をカットしたら、パーツを逆向きにして反対側の辺をカットします。 T型スライド定規の位置を変えずに、パーツの

向きを逆にすることでパーツの中心線上に、正確に等幅のスリットを入れることが出来ます。

スリットの短い辺も同じように、向きを入れ替えながらカットします。

切り出しが完了しました。

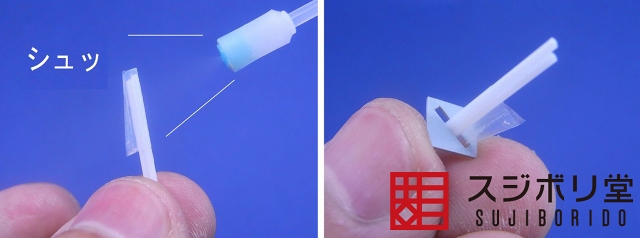

スリットの両端は瞬間接着パテを使った「スタンピング」で半円に加工します。

1mm丸棒にメンディングテープをU字状に巻き付けて硬化スプレーを吹き付けておきます。

スリットの両端に瞬間接着パテを盛りつけて、丸棒を押し付けます。

メンディングテープは非接着性のため、丸棒を外すとパテが半円に成形されています。

瞬間接着パテが硬化したら、はみ出し部分をヤスリで仕上げます。

手作業だと難易度の高い斜めの半丸スリットが完成しました。

積層や箱組の加工に使用しました。

左側のパーツはスリットの中にプラパイプを入れることで、更に意匠性が高まっています。

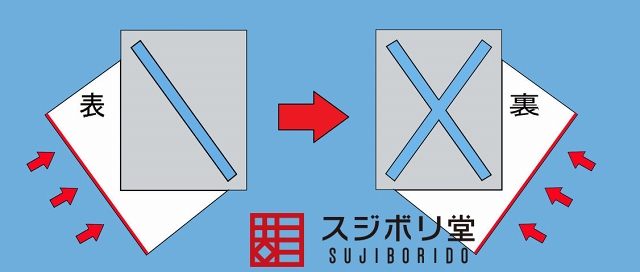

「ソケット板」の角度を変え、二方向からカットすることで正確な「エックス型」の切り抜きも可能です。

瞬間接着パテで端を丸く加工しました。

積層して完成です。

長方形のパーツに対して角度のあるスリットの切り抜きは、上級者でも難易度が高い工作ですが、

T型スライド定規とソケット板を使用することで、簡単かつ精度良く切り抜くことが出来ました。