立体的パーツ製作編

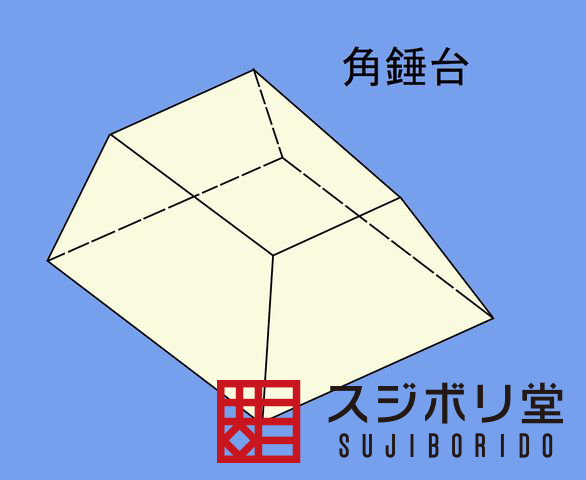

【1.角錐台状のパーツを作る方法】

相似形の2枚のプラ板から角錘台の立体を作ります。

角錐台の形状はキャラクターモデルのデザインとして広く使われています。

実際のデザインは複数のブロックの組み合わせ、部分的な変形、他のディテールの追加と複雑な

形状が多いのですが、基本的な形状の製作方法を習得することにより、それを応用・発展

させることで様々な形状のパーツを製作することが出来ます。

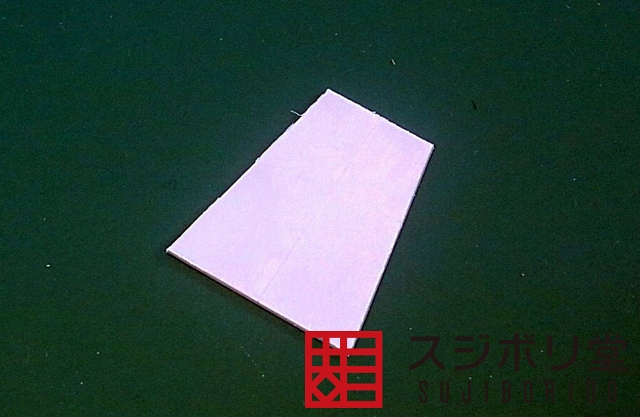

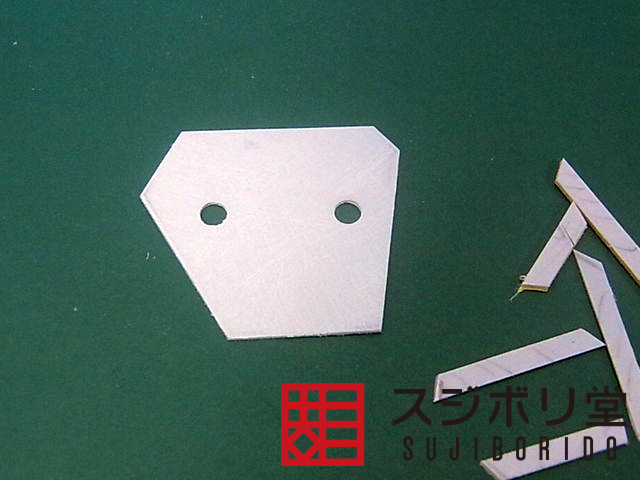

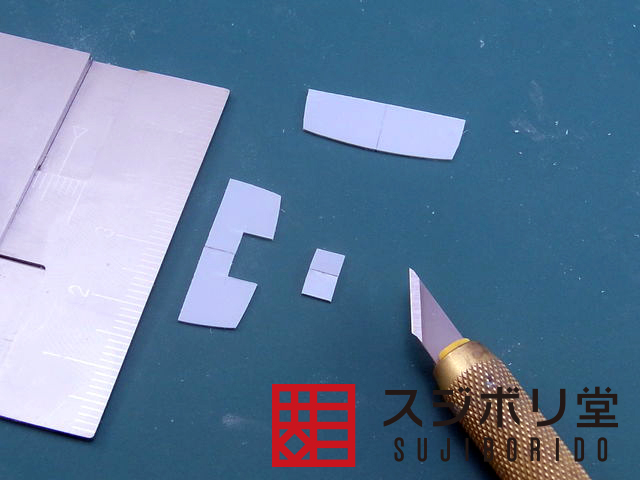

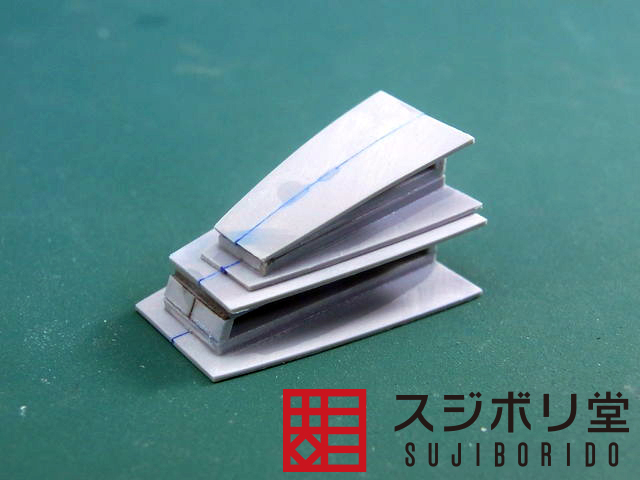

1.0mm厚のプラ板を台形(等脚台形)に切り出します。

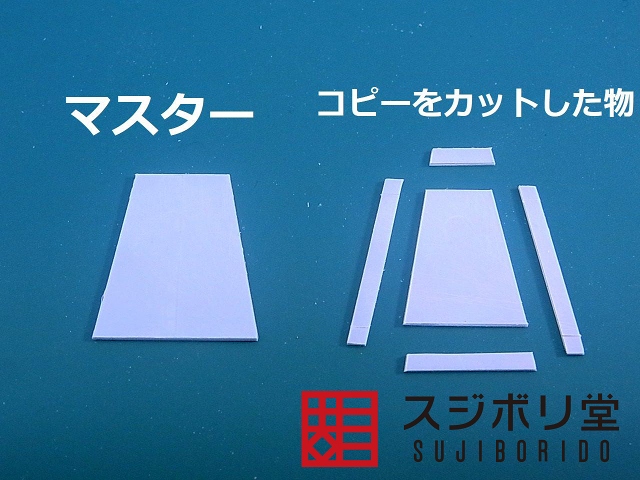

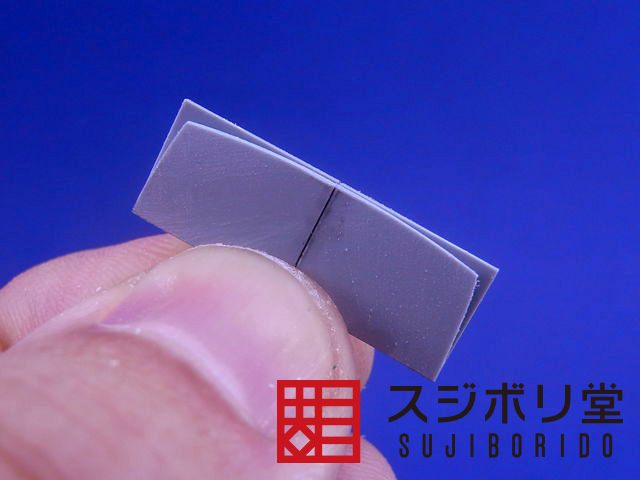

切り出したプラ板を瞬間接着剤の点付けで仮止めをし、重ね切りをします。

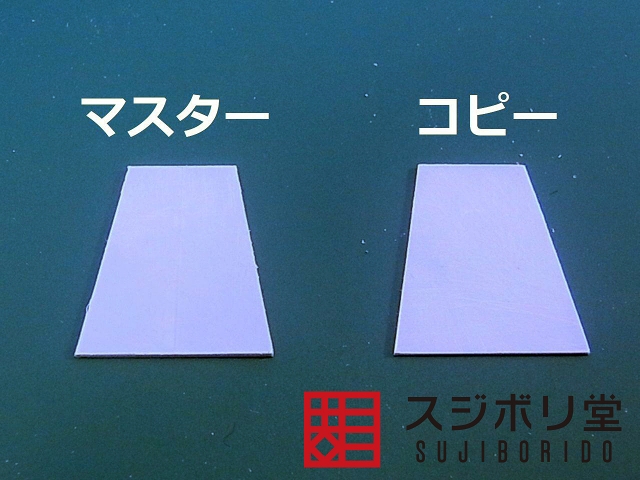

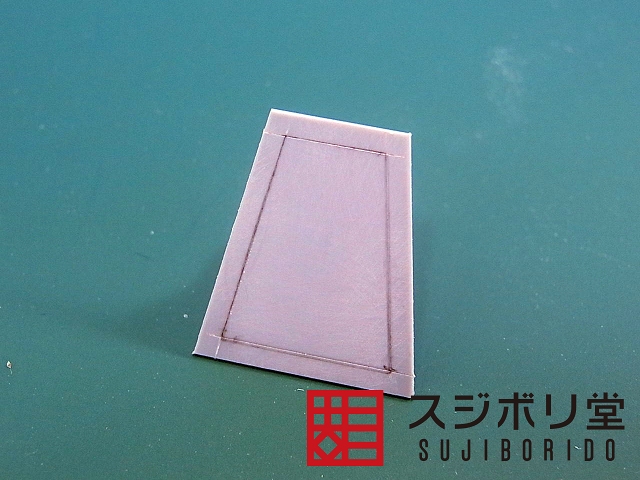

同サイズ・同形状に切り出したプラ板です。

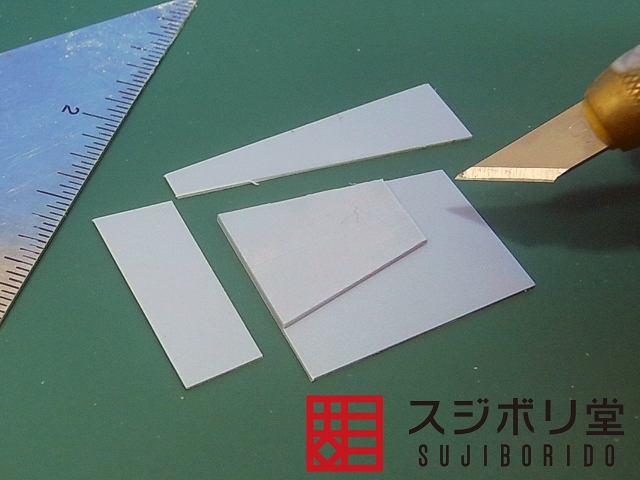

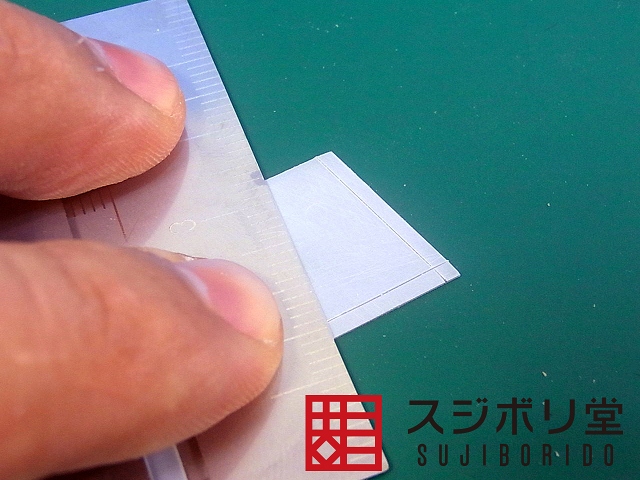

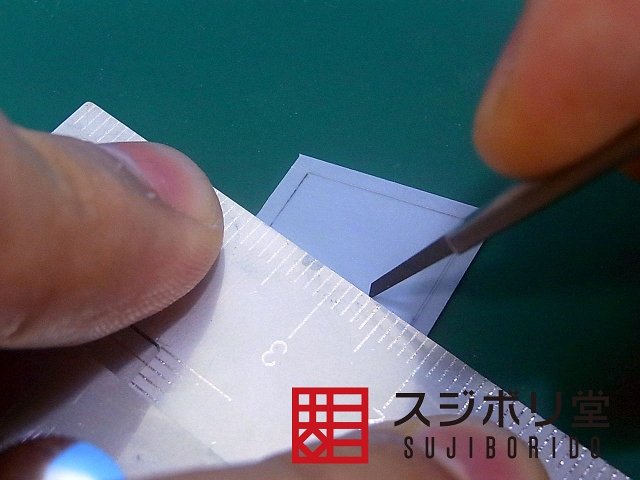

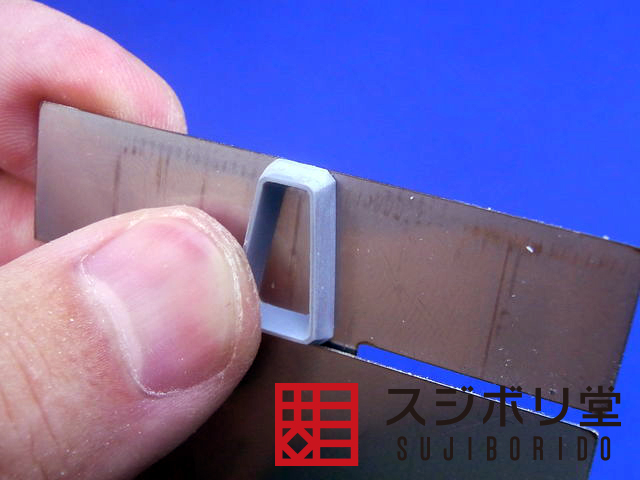

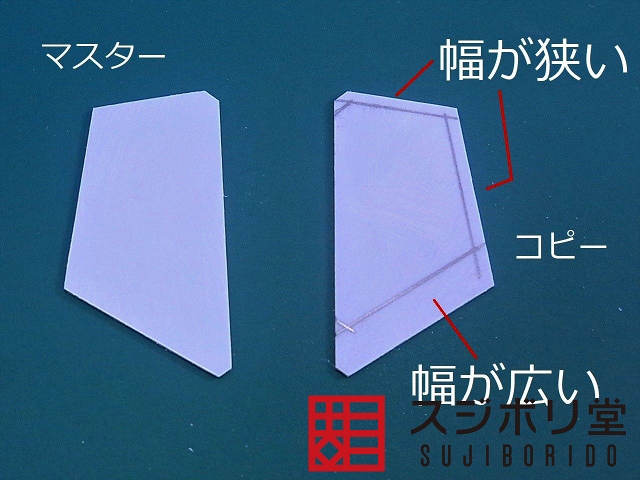

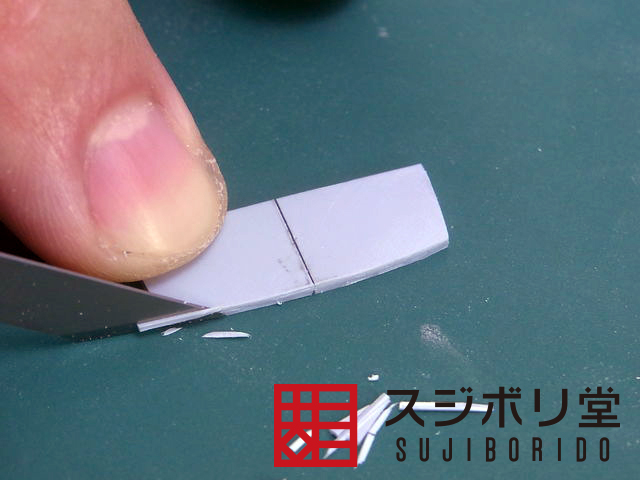

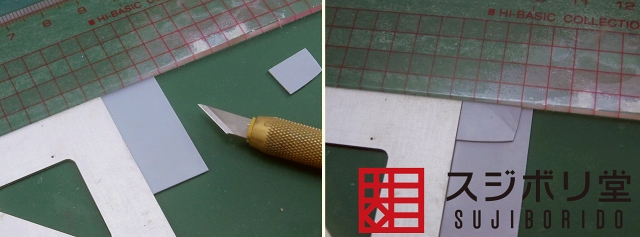

T型スライド定規を使い、コピーしたプラ板の縁を2.5mm幅でカットします。

デザインナイフの刃は切れ味が悪くなる前に交換します。

切れ味を保つことが精度の高い工作を可能にします。

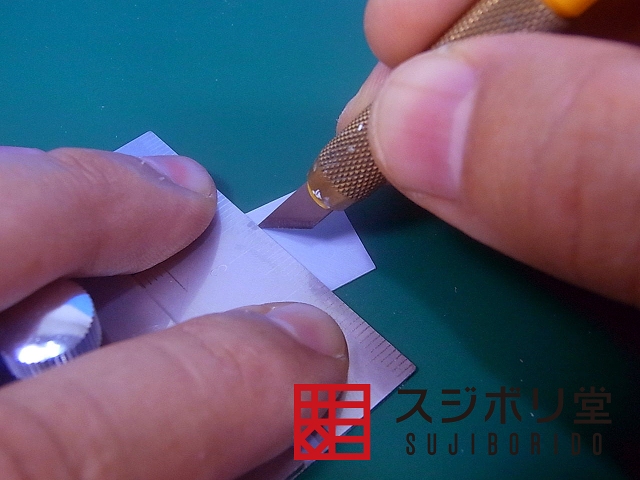

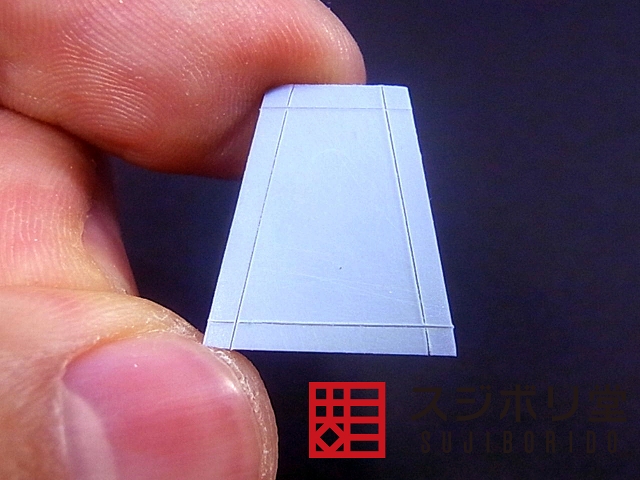

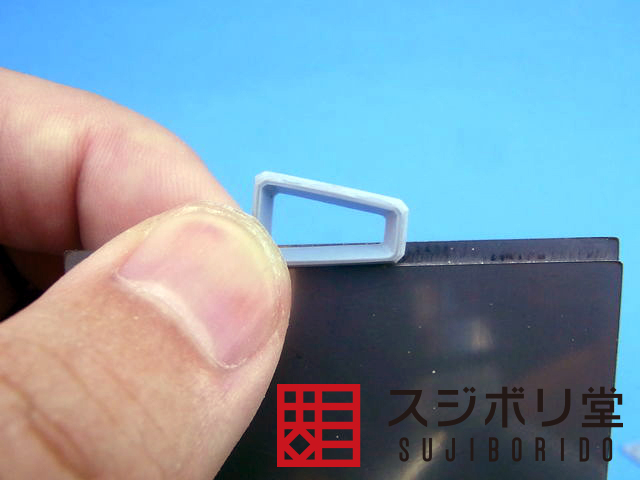

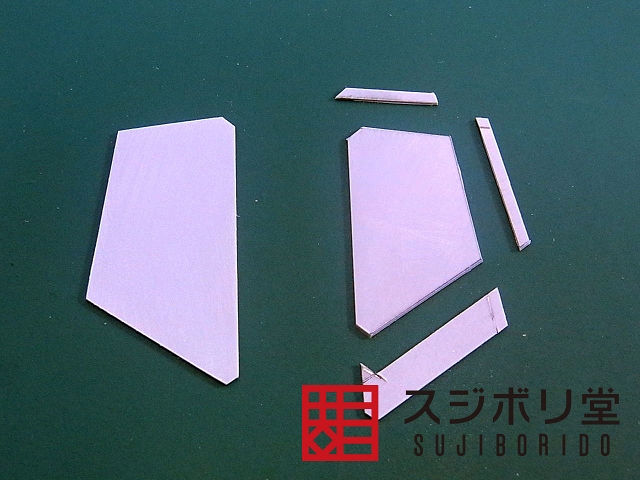

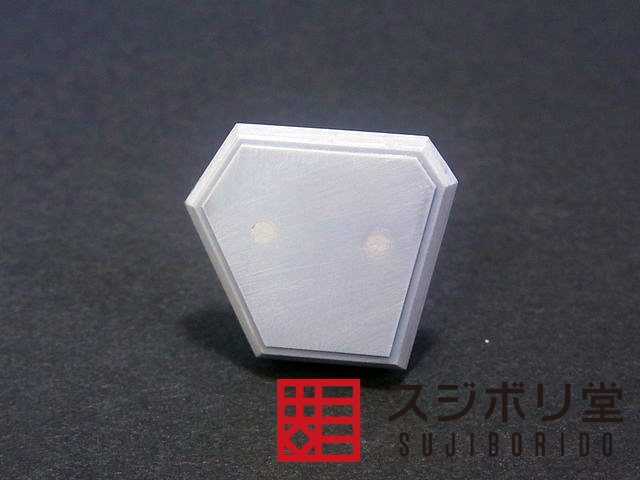

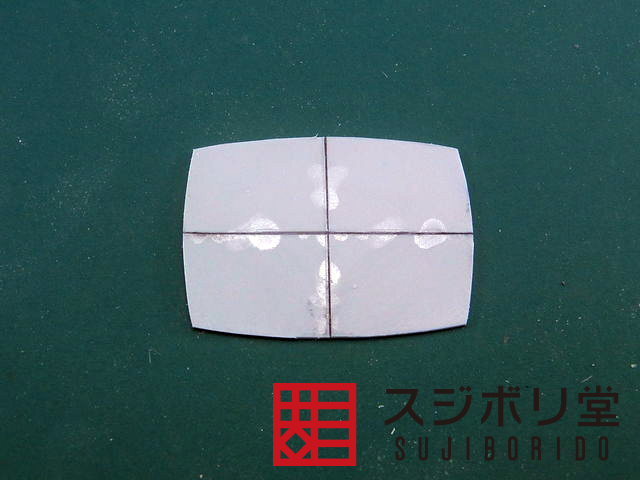

全周に刃を入れて切れ目に沿って縁を落とすと、縁から等幅でカットされた縮小パーツの完成です。

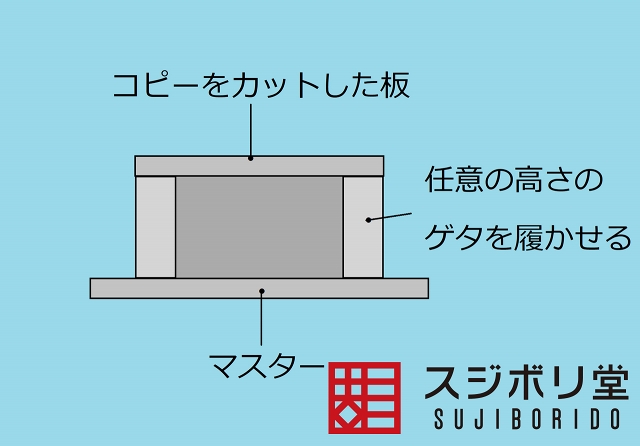

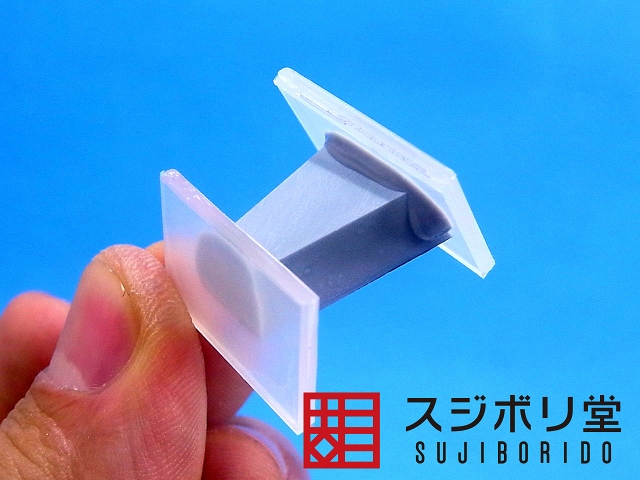

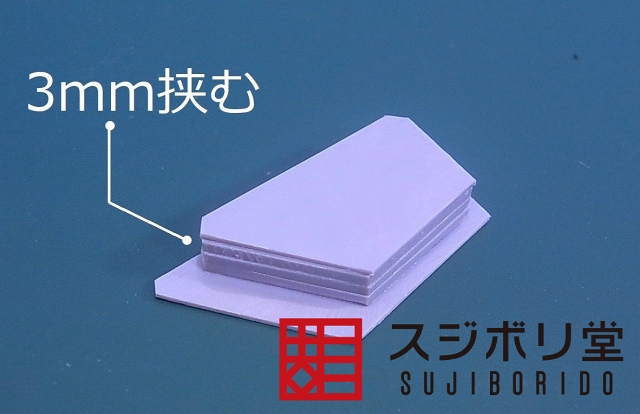

マスターとコピーの間に任意の高さのプラ板を挟みます。

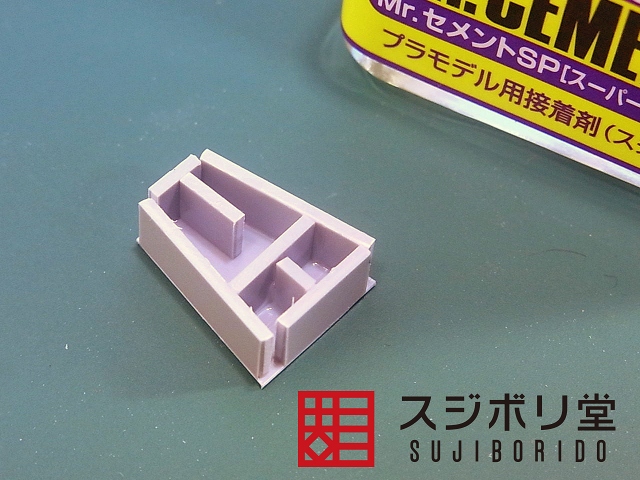

コピーの縁に垂直なプラ板を接着します。

このとき内側にもガイドを入れて面に対して垂直になるようにサポートします。

マスターにコピーと同じ2.5mm幅で、縁から等幅にスジボリを入れます。

コピーをマスターのスジボリに合わせて接着します。

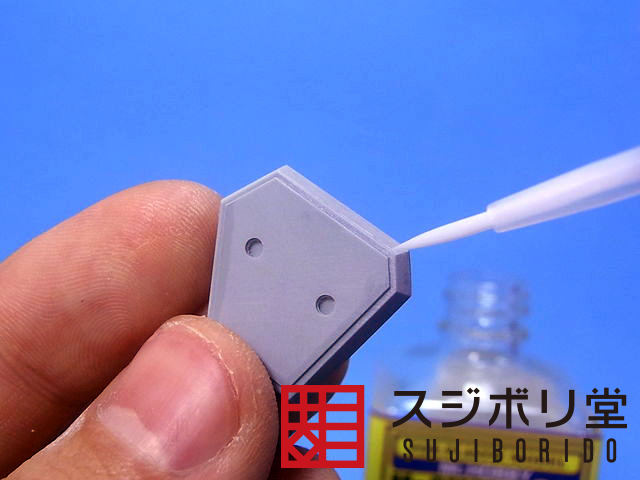

プラ用接着剤は硬化まで余裕があるので慎重に位置合わせをします。

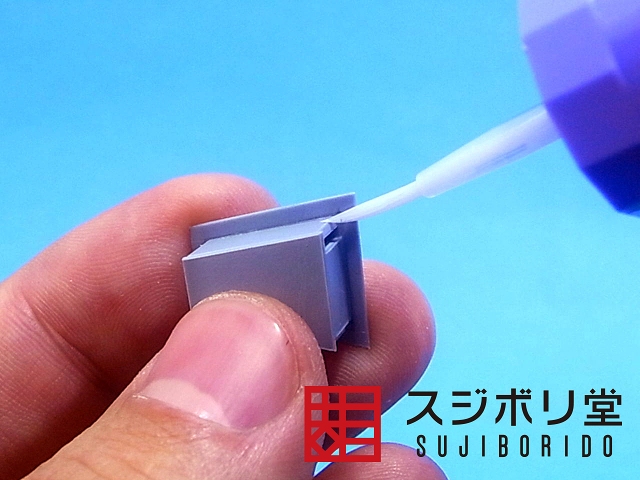

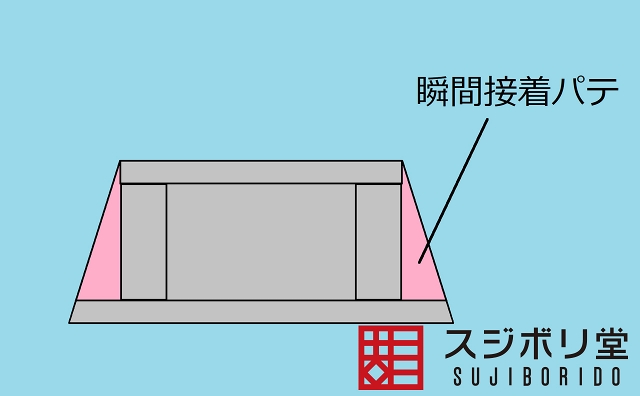

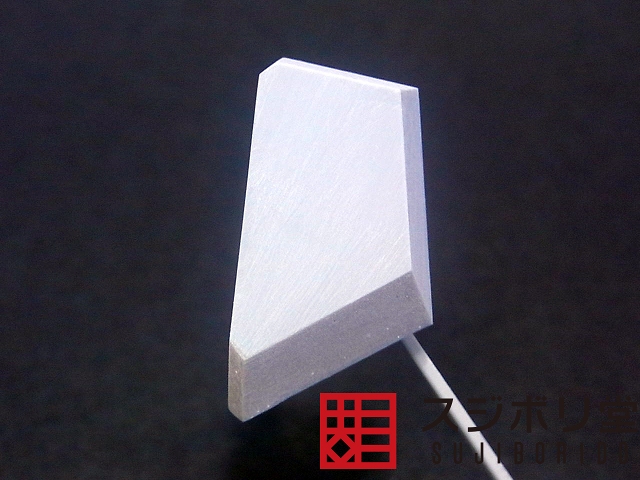

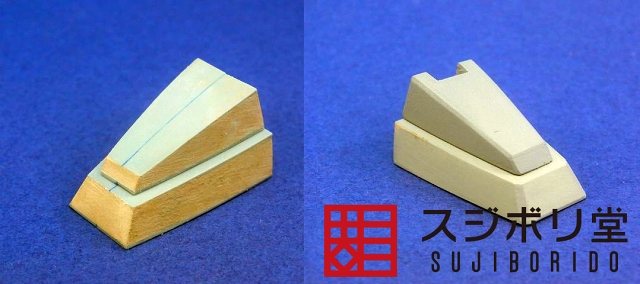

瞬間接着パテで上下のエッジに合わせて側面を成形します。

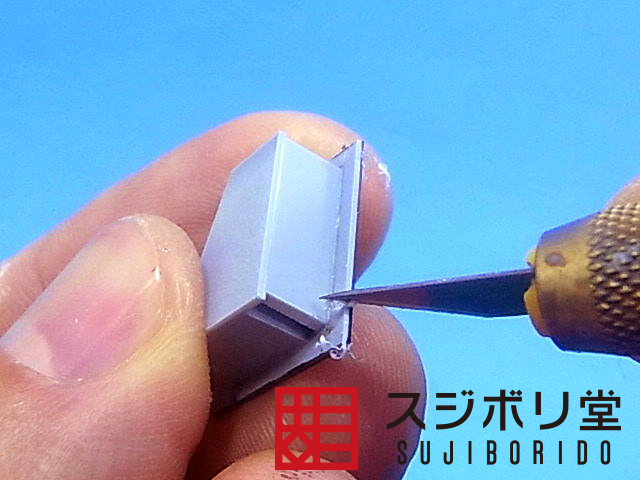

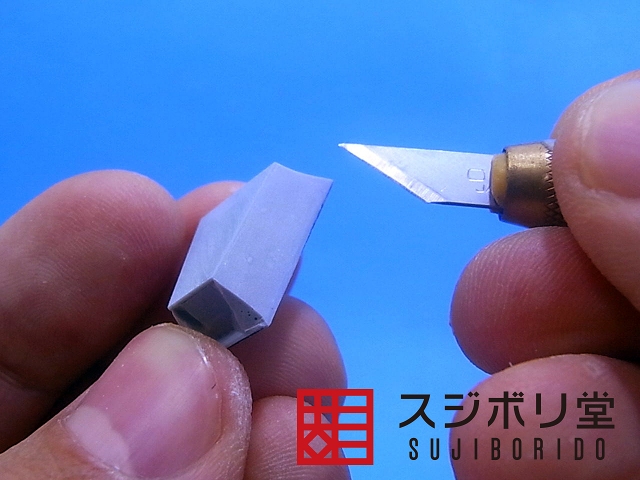

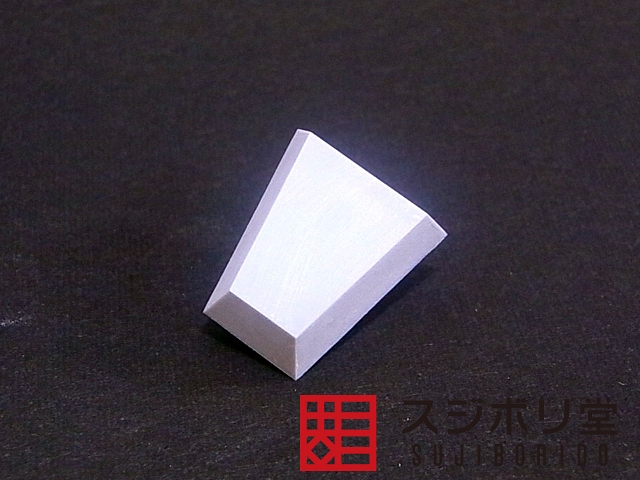

角錐台下部のエッジをシャープにするため、デザインナイフで浅い角度に削り出しました。

黒マジックで色付けするとどれくらい削ったかわかりやすくなります。

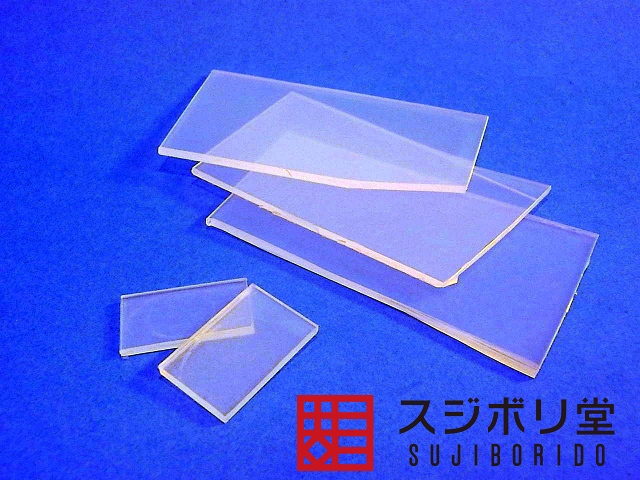

側面を成形するためのポリプロピレンの板です。(以下PP板)

薄いと瞬間接着パテの付着で歪みが生じるので、1.2mm以上の厚みのあるものをお勧めします。

PP板の表面に瞬間硬化スプレーを吹き付けます。

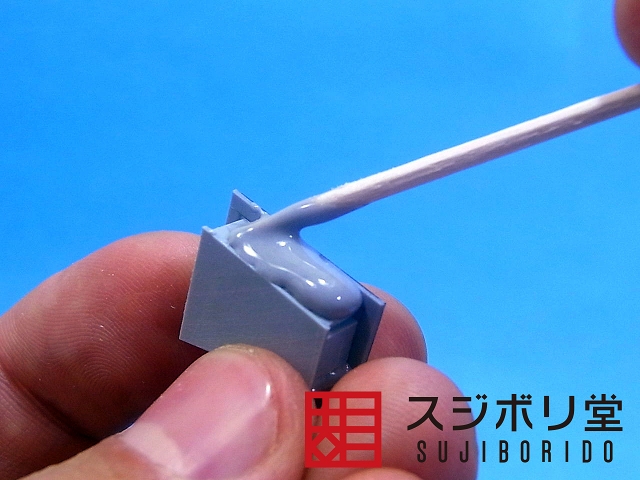

瞬間接着パテは気泡が入らないよう、速やかにやや多めに盛り付けます。

盛り付けた瞬間接着パテにPP板を押し付けます。

しっかりとパーツ上下の縁にPP板が当たるようにして、そのまま30秒ほど押さえます。

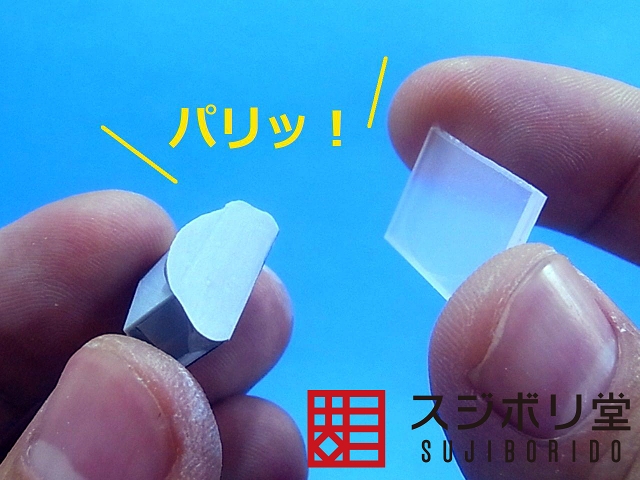

表面が硬化したらPP板をパーツから剥がします。

瞬間接着パテの中心は硬化していないので、そのまま10分程度放置して固めます。

不要な瞬間接着パテをナイフやヤスリで削り落とします。

加工する面はバリがあると邪魔になるので、少しえぐるように削っておきます。

他の面も同じように加工します。

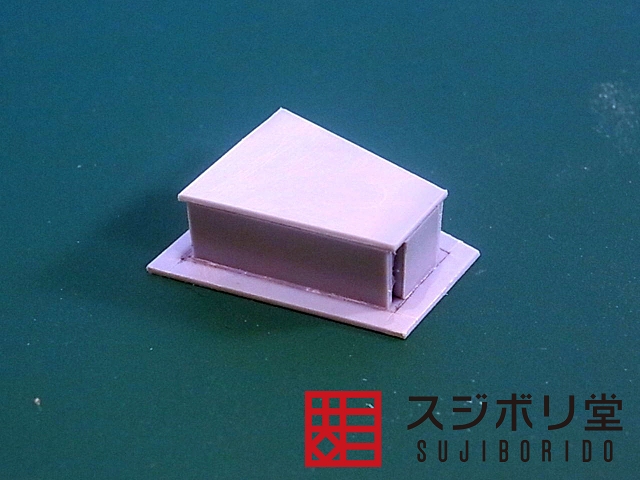

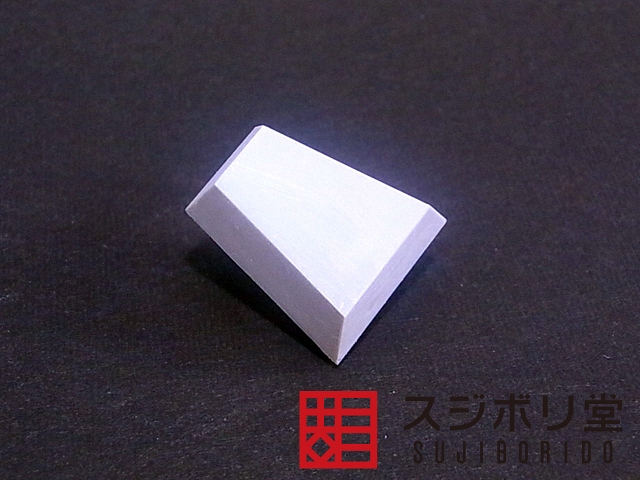

相似形の大小2枚の台形を基準とすることで、オリジナル角錘台がスクラッチ出来ました。

ポリエステルパテを使っても硬化時間が変わるだけで、同様の工作が可能です。

【2.角錐台のパーツを原型にしてバキュームフォームで角バーニアを作る方法】

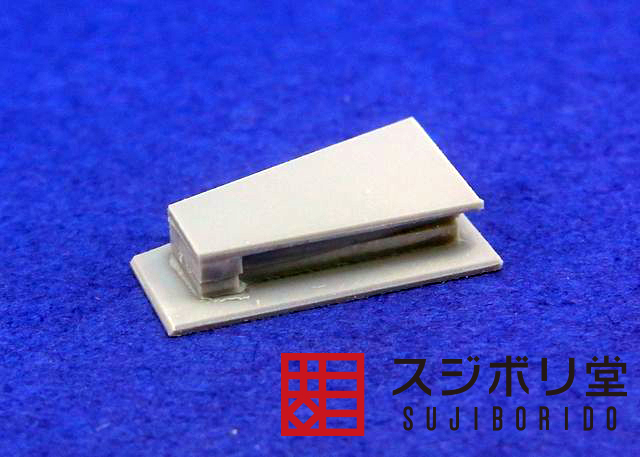

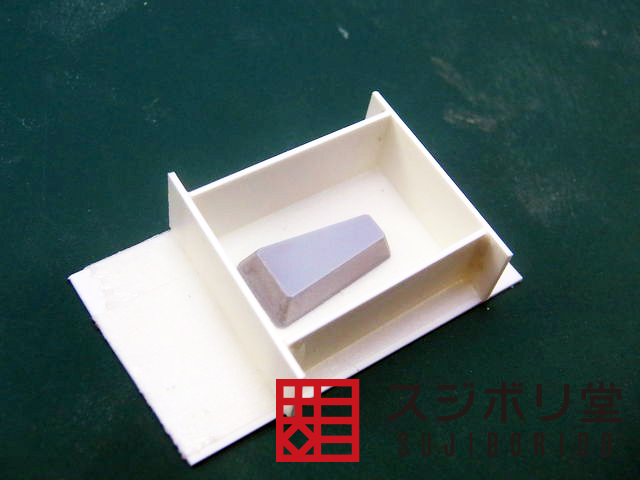

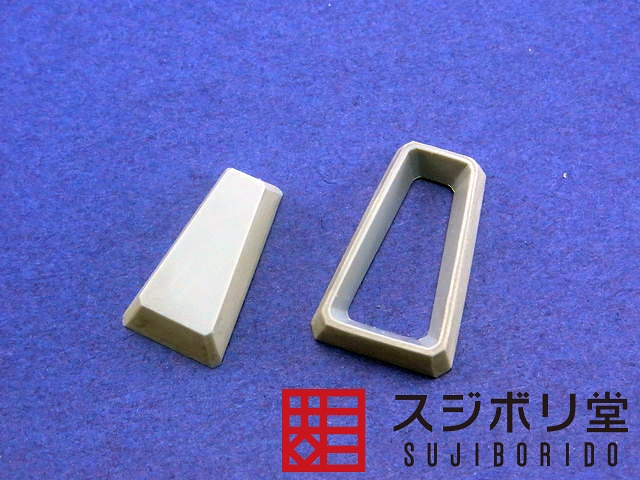

上記と同じ工程で、やや長めのパーツを作りました。

両面テープで貼り付けたプラ板でシリコン型を作ります。

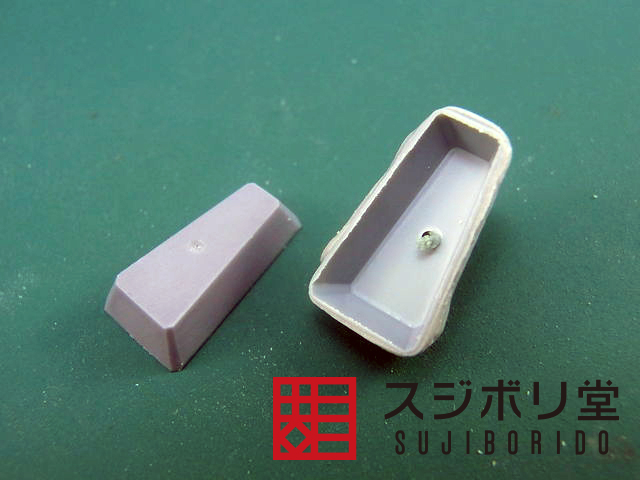

左が複製したパーツです。

プラ板で作ったパーツはバキュームフォームの原型にすると熱で傷んでしまうので、熱に強いレジン

(硬質ウレタン)に置換しました。

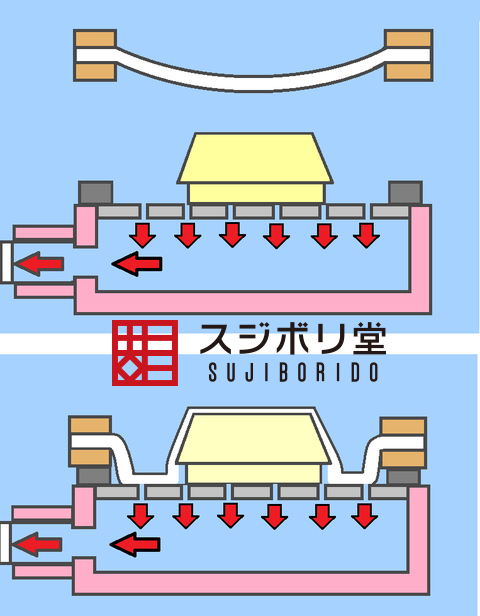

自作のバキュームフォーマーです。

原型に加熱して柔らかくしたプラ板をかぶせ、掃除機で空気を抜くことでプラ板が原型パーツに密着し

立体的なパーツに成型される仕組みです。

※電熱器など高温になる器具を使うので、使用の際はやけどや火災に十分注意して下さい。

0.5mmプラ板がバキュームフォームで成型された状態です。

バキュームフォームで成型されたパーツは薄い部分が歪む恐れがあるので、内側の面を使う場合は原型を

取り外す前に、表面を瞬間接着パテで補強しておくと、後の作業がしやすくなります。

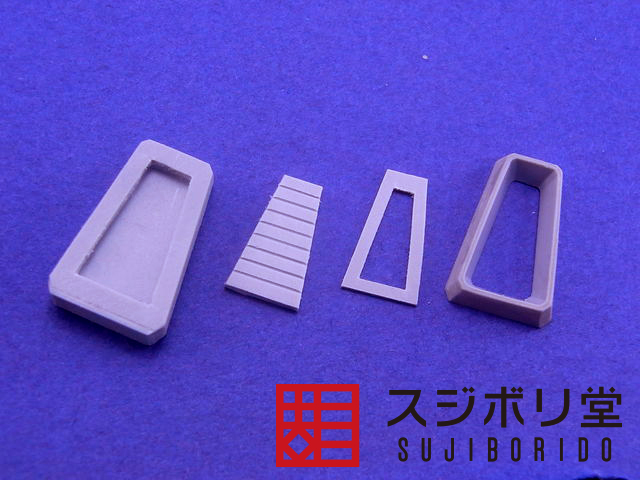

原型を取り外すとC面がシャープに成型されています。

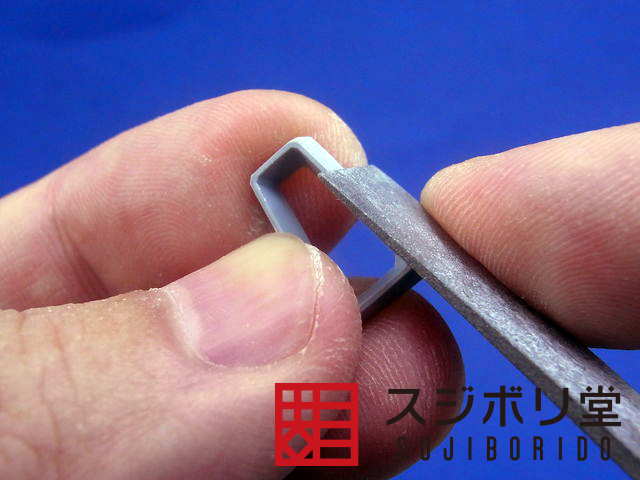

パーツの側面に瞬間接着パテを盛って、ナイフやヤスリで形を整えます。

T型スライド定規の段差を利用して、台形パーツ上下の平行を確認しています。

同様に枠幅も目視で確認することが出来ます。

台形の角バーニアの基本形状の完成です。

T型スライド定規で作った原型を利用するバキュームフォーム成型により、内側の逆エッジを

シャープにすることが出来ました。

他のパーツを組み合わせて肩アーマーをスクラッチしました。

1/100スケールキャラクターモデルの肩アーマーのオリジナルディテールが完成しました。

台形型のバーニアは市販のディテールアップパーツなども少なく、サイズやデザインも限られているので、

自作が出来るようになると再現できるデザインの幅が広がります。

正方形型のスラスターパーツです。

バキュームフォームの原型に使用したパーツをフィン状に削り、バーニアパーツの内側に収まる別パーツ

として使っています。

塗装の塗り分けがしやすくなります。

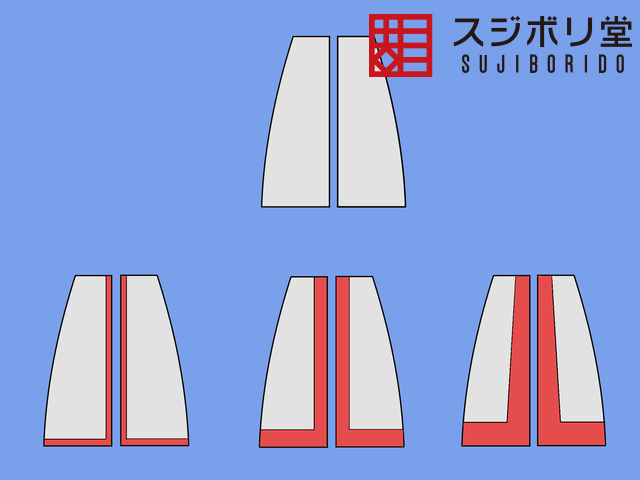

【3.切り出し幅を各辺で変化させて立体的なパーツを作る方法】

角錐台と同じ方法で、キャラクターモデルの腰フロントアーマーを作ります。

各辺の切り出し幅を変えることで、側面の角度をコントロールすることが出来ます。

T型スライド定規の引き出し幅を変えて、各辺を切り出した状態です。

同形状に切り出した1mmプラ板を3枚挟んで接着しました。

プラ板を2枚ずつ切り出し裏返して使うことで、左右対称のパーツを作ることが出来ます。

【4.装甲板ディテールの再現】

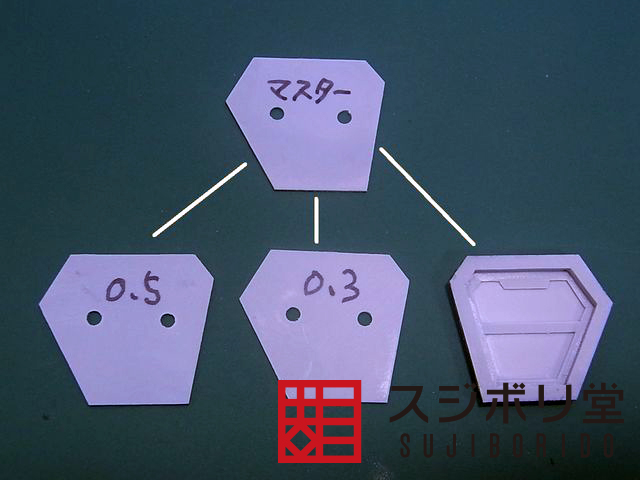

基本となる形のマスター板をもとに、0.5mm、0.3mmの各板を重ね切りで切り出します。

マスター板には位置合わせ用の穴を開けておき、0.5mmと0.3mmの板にも同じ位置に穴を開けています。

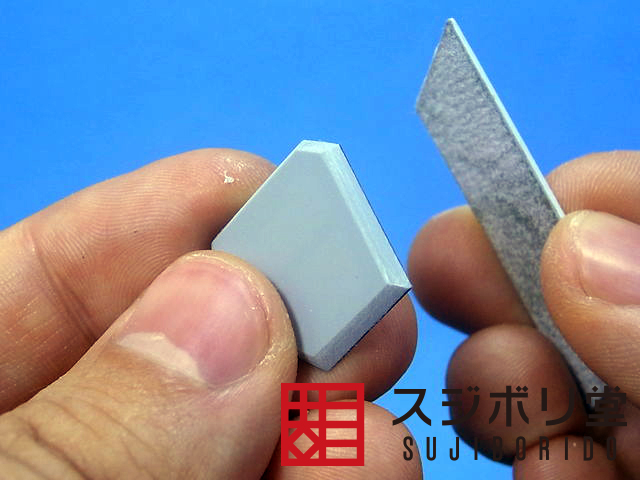

0.3mmプラ板は下書きの幅で各辺を切り出します。

0.5mmプラ板はそれよりも狭い幅で切れ込みを入れておきます。

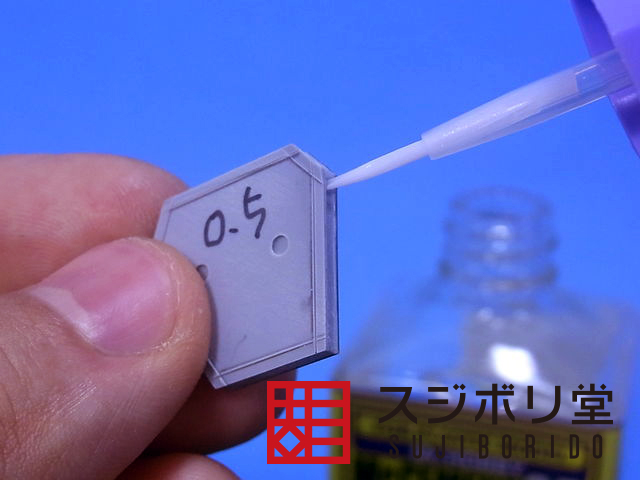

0.5mmプラ板の加工は紙の上に瞬間接着の点付けで貼り付けてから行います。

T型スライド定規で全体を押さえることが出来るので、カット中にパーツがずれるミスを防ぐことができます。

裏面にディテールの入ったパーツは、小口を浅い角度に削っておきます。

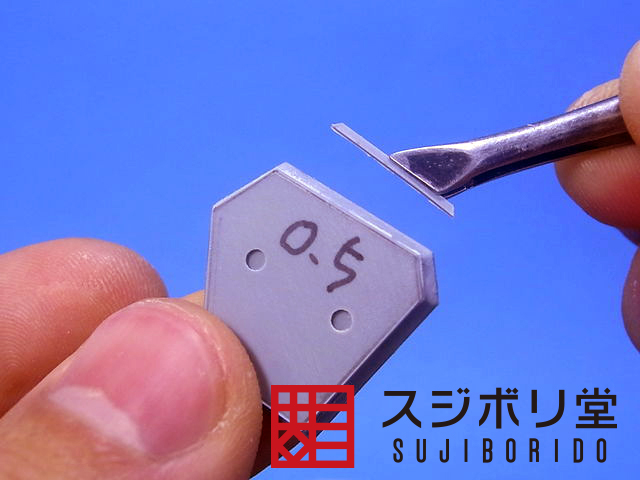

裏面にディテールの入ったパーツと0.5mmプラ板を接着します。

0.5mmプラ板の切れ込みを基準にして、2つのパーツの位置合わせをしました。

接着が終わったら、ピンセットなどで0.5mmプラ板の切れ込みを折って外します。

位置合わせが簡単にできる方法なので、目視で確認できる薄いパーツの加工の際にお勧めです

側面を瞬間接着パテとPP板で成形しました。

ヤスリで仕上げて基本形状の完成です。

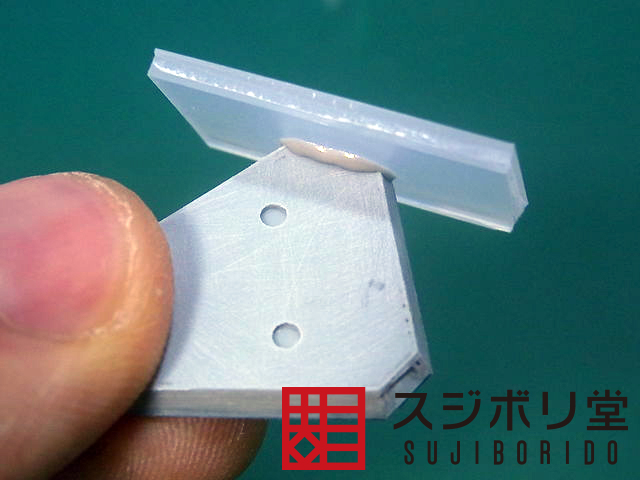

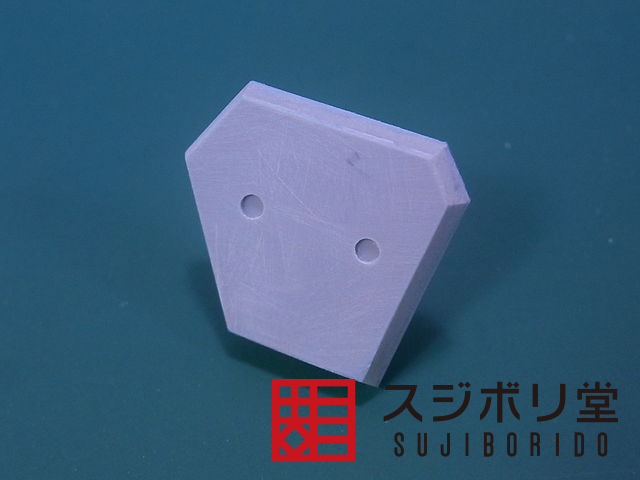

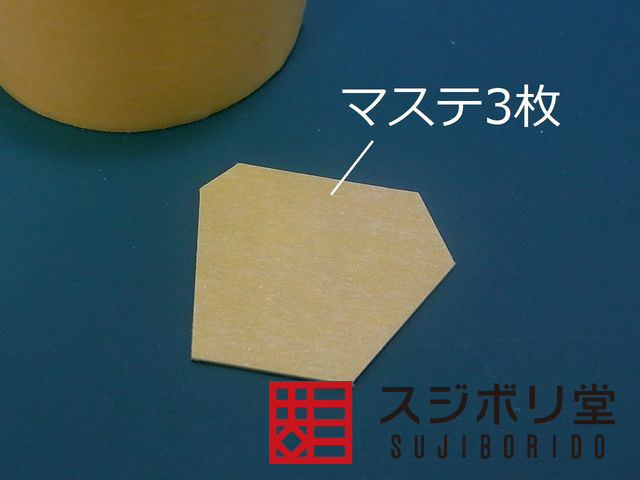

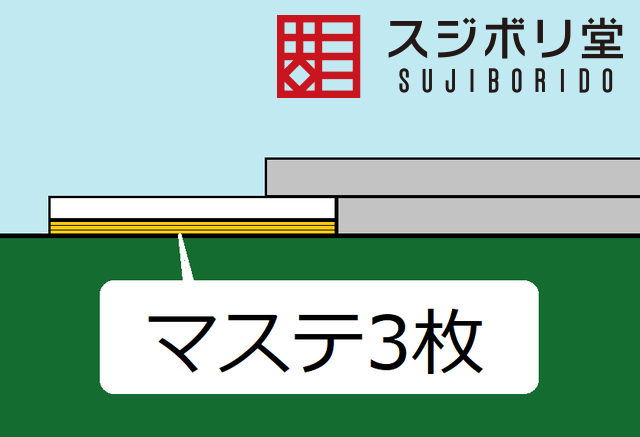

0.3mmプラ板は厚みが足りないので、裏面にマスキングテープを3枚重ね貼りしました。

T型スライド定規との隙間が無くなり、しっかりと上から押さえて加工が出来ます。

下書きの位置でカットします。

切り出した状態です。

位置合わせ用の穴に丸棒を差し込んで、本体と0.3mmプラ板を合わせます。

速乾の流し込みタイプの接着剤を使用しますが、量が多いと0.3mmプラ板の表面が硬化後に

ヒケてしまうので注意が必要です。

プラ板の段差で装甲板のディテールを作りました。

このタイプのディテールは段差の精度が悪いと逆に見栄えが悪くなりますが、T型スライド定規を使用することで

精度の高いディテールを作ることが出来ます。

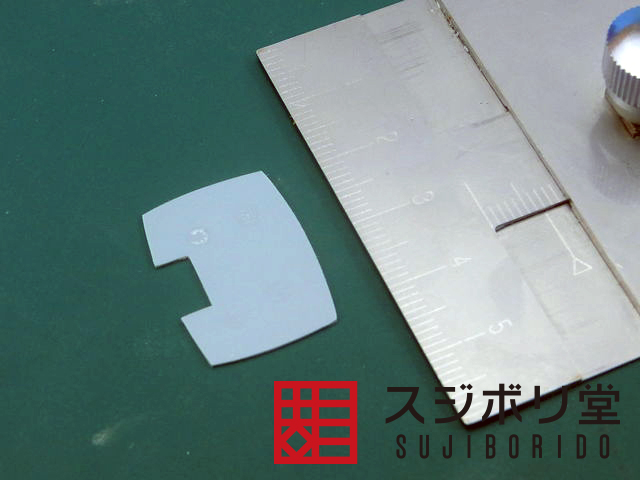

【6.曲線パーツを縮小する方法】

T型スライド定規は曲線加工ができないため、縮小パーツを作ることはできません。

パーツの内側をカットすることで縮小パーツを作ることが出来ます。

【7.折り紙式でプラ板をカットする方法】

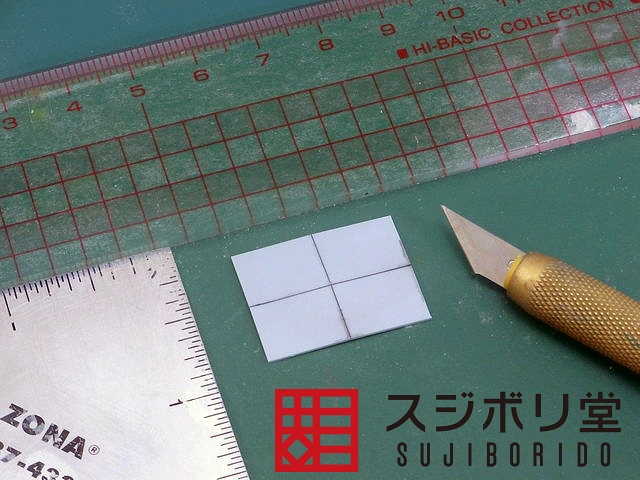

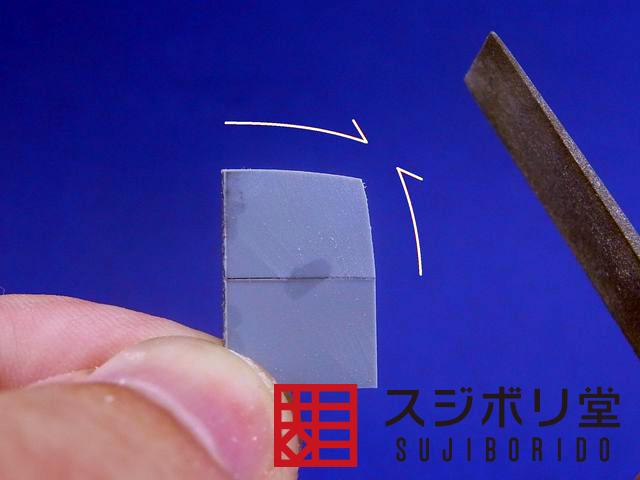

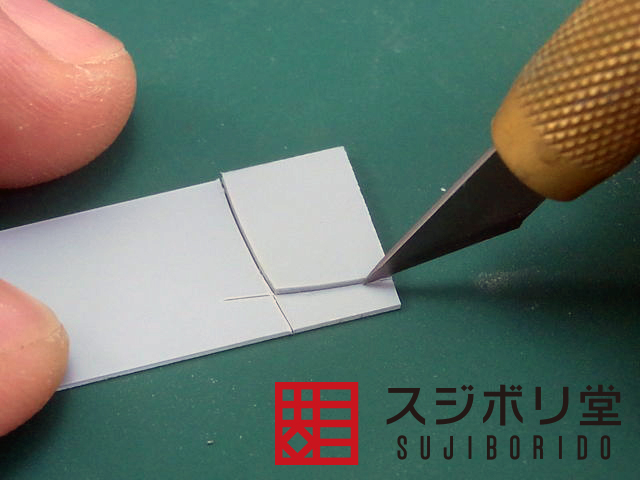

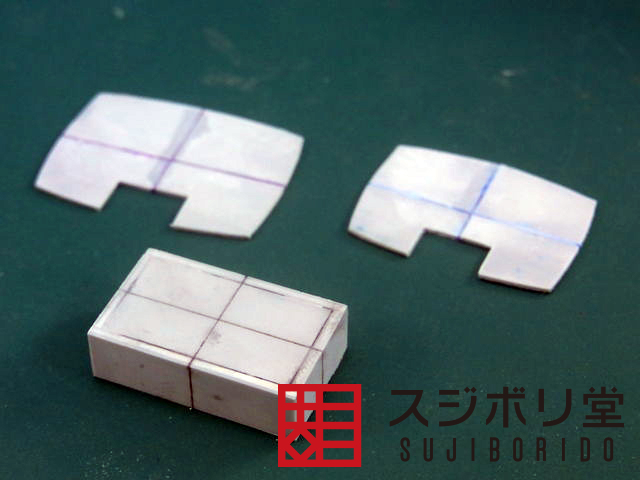

長方形のプラ板を切り出し、中心から縦横に切れ込みを入れておきます。

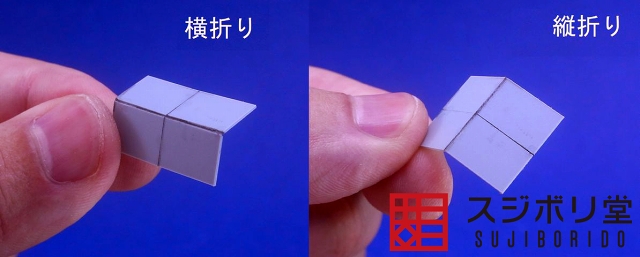

縦横にプラ板を折り曲げながら、4枚の曲線パーツを製作します。

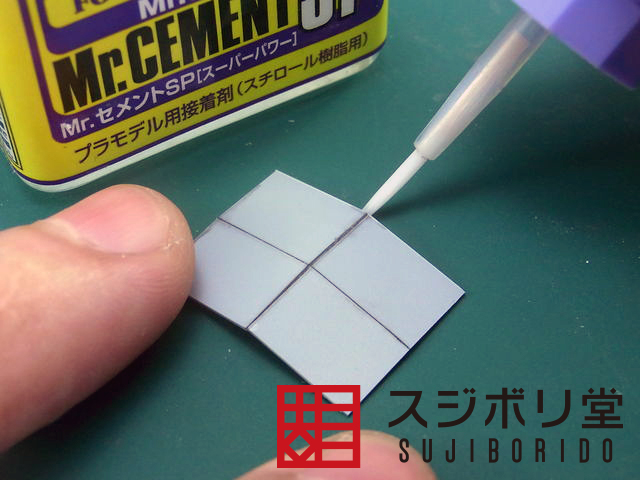

折り曲げて切れてしまった場合は、流し込み系のセメントを塗布すると乾くまでの間、折って加工することが出来ます。

まず「縦折り」をし、二枚重なった状態で矢印の部分を曲線に削ります。

「縦折り」で加工したことにより、左右対称に成形されています。

「縦折り」の状態で加工したものを開いて、今度は「横折り」をします。

「横折り」の状態ではみ出している部分を重ね切りの要領で切り落とします。

縦折り・横折りを繰り返しながら、面出しヤスリなどで面を整えます。

中心から十字に折り曲げて縁を切削加工することで、上下左右に対称な形状を作ることが出来ました。

続いてコの字にカットします。

マスター板の完成です。

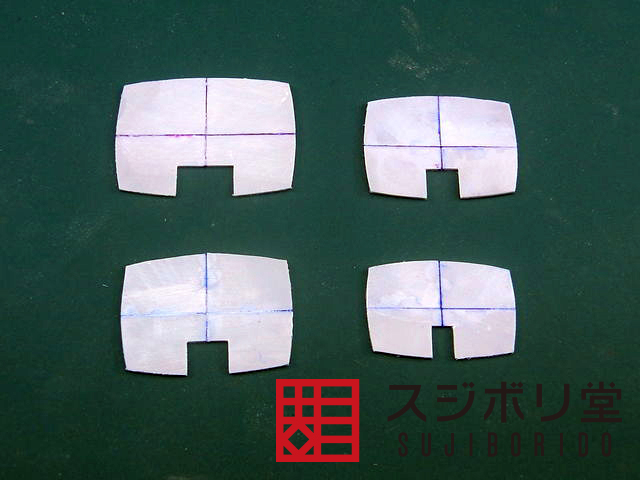

重ね切りでパーツをコピーします。

直角部分は直角に切り出したプラ板に瞬間接着で点付けしてから切断すると、正確な形状に

切り出しやすくなります。

直角部分は先に位置合わせが終わっているので、曲線部分を慎重に切り出します。

同サイズ・同形状に切り出したコピーパーツです。

前述した方法で内側の2辺を十字にカットしパーツを縮小します。

右側が縮小カットを行ったパーツです。

同じ要領で3枚の大中小のパーツを切り出しました。(左上がマスター板)

切り出したパーツの間に挟むプラ板箱組みのブロックです。

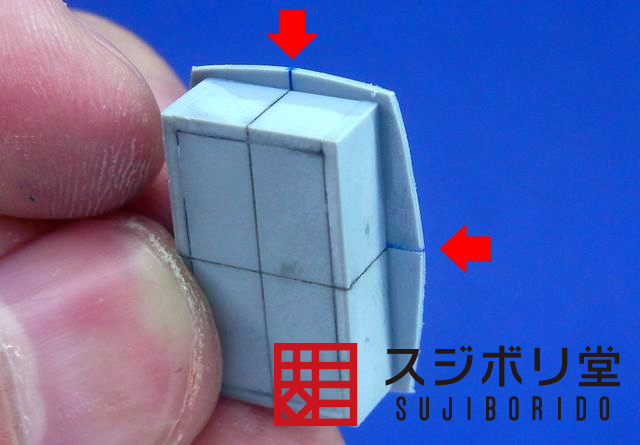

直方体の各面の中心にケガキ針で中心線を彫っています。

上下の板に中心線を合わせて接着しました。

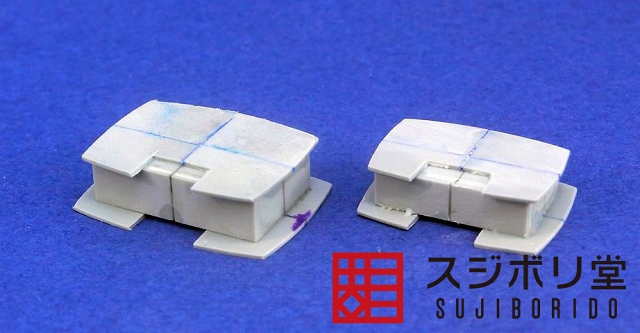

4枚の板と2つのブロックを接着した状態です。

十字にカットした板と中心線を下書きしたブロックの組み合わせで上下左右に適切な位置で

接着ができました。

側面の空間にポリエステルパテを盛りつけます。

サークルカッターで曲線に切り出したプラ板をヘラとして使うことで曲面状に盛り付けることが出来ます。

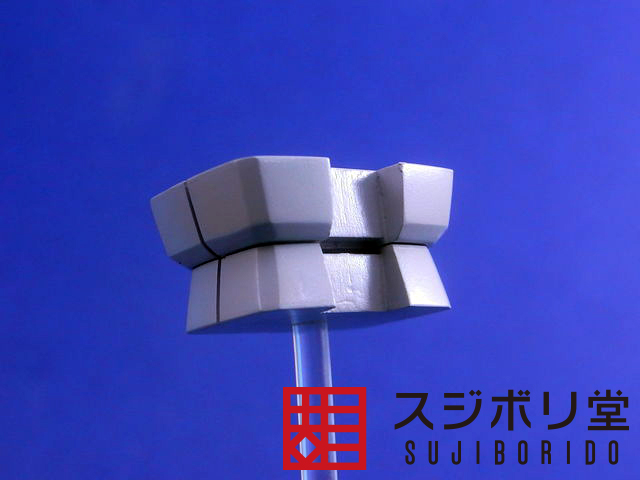

基本形状の完成です。

C面などを削り込む前なので上下に逆さに重なった「変形角錐台」の組み合わせです。

輪郭を緩い曲線にすることで直線的なデザインを柔らかい印象の立体に造型することが出来ます。

80年代キャラクターモデルなど、手書きの柔らかで大らかな線で描かれた設定画の雰囲気を表現したい場合

などにとても有効です。

【8.応用丁字型のカット】

パーツの形状によっては、十字型ではなく丁字型にパーツをカットすることで、縮小加工を行うことが出来ます。

下段右側のみ縁と平行ではなく、やや斜めにカットして、接着後下側がやや細くなるようにしています。

切り出したプラ板です。

左がマスター板で右の3つが重ね切りでコピーしたプラ板を丁字にカットして縮小したものです。

クサビ状に作ったブロックを挟み込んで接着しました。

完成した足首パーツのつま先側です。

T型スライド定規の活用で様々なパーツが作ることができるので、色々な立体を作ってみてください。